¿Qué es un Generador de Señal?

Un generador de señal es un dispositivo que genera diversas tipos de señales eléctricas.

Las señales generadas se utilizan como señales de prueba en una variedad de equipos. El generador de señales es capaz de producir una amplia gama de señales, desde señales de radiofrecuencia (RF) estándar y señales de audio, hasta señales de modulación digital para radiocomunicaciones e incluso señales de ondas de impulso.

Usos de los Generadores de Señal

Los generadores de señal se utilizan para simular, medir, evaluar y depurar dispositivos bajo prueba (DUT) tales como dispositivos bajo prueba y componentes de alta frecuencia para telecomunicaciones, utilizando pseudo-señales previas a la realización de las pruebas.

Los generadores de señal no son dispositivos utilizados con fines de medición, ya que sólo tienen la función de generar formas de onda de señal para pruebas como referencia. Esto los diferencia de los dispositivos de medición, como los osciloscopios, los multímetros digitales y los analizadores de espectro, que se utilizan para evaluar la magnitud física sometida a prueba.

Principio de los Generadores de Señal

La generación de señales de forma de onda en los generadores de señal se realiza mediante el uso de un circuito digital llamado oscilador digital de síntesis directa (DDS). Este circuito consta de un acumulador de fase, una ROM de forma de onda y un convertidor D/A.

El acumulador de fase está formado por un latch y un sumador. Cuando el valor de ajuste de frecuencia N se integra en sincronización con el reloj, se genera una onda triangular digitalizada a una velocidad proporcional a N. Mediante el direccionamiento de la ROM, se obtiene la forma de onda digital deseada, la cual se convierte en una forma de onda analógica mediante un convertidor D/A. Esta señal analógica pasa a través de un filtro de baja frecuencia para obtener una forma de onda suave.

Al combinar varias ondas sinusoidales generadas, es posible obtener prácticamente cualquier forma de onda deseada. Esto se basa en la idea básica de la transformada inversa de Fourier,que establece que cualquier forma de onda arbitraria puede ser representada mediante la composición de ondas sinusoidales.

En resumen, el oscilador digital de síntesis directa (DDS) presente en los generadores de señal, permite generar una amplia variedad de formas de onda mediante la conversión de señales digitales a señales analógicas, lo que brinda flexibilidad en la generación de señales de prueba.

Tipos de Generadores de Señal

Existen varios tipos de generadores de señal, pero los dos tipos más comunes son:

1. Generadores de Funciones

Los generadores de funciones son una categoría de generadores de señal altamente versátiles. Gracias a los avances en tecnología digital, estos generadores de señal pueden generar formas de onda arbitrarias utilizando un único dispositivo.

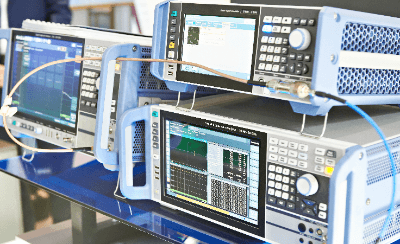

Los generadores de funciones permiten generar cualquier señal pseudo-señal, haciendo posible simular, depurar y ajustar el equipo bajo prueba utilizando pseudo-señales antes de las pruebas de campo. Además, los generadores de señal que generan formas de onda moduladas digitalmente en radiofrecuencia (RF) son ampliamente utilizados en la caracterización de componentes electrónicos de RF. Estos generadores trabajan en conjunto con analizadores de espectro, medidores de potencia y otros dispositivos.

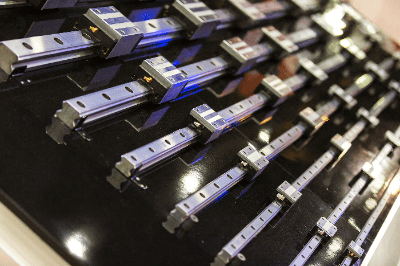

2. Generadores de Señal para la Generación de Formas de Onda de Modulación Digital de RF

Los generadores de señal también están disponibles para generar formas de onda de radiofrecuencia (RF) moduladas digitalmente para formas de onda de modulación complejas, como las señales 5G y Wifi. Estos instrumentos, denominados generadores de señal estándar vectorial (generadores de señal estándar digital), disponen de un modulador I/Q integrado.

Por lo tanto, se puede convertir a esquemas de modulación I/Q como 1024 QAM y QPSK. En combinación con un generador de banda base IQ, estos generadores de señal puede emular y emitir la mayoría de las señales dentro del ancho de banda de información soportado por el sistema de comunicación.

Información Adicional sobre el Generadores de Señal

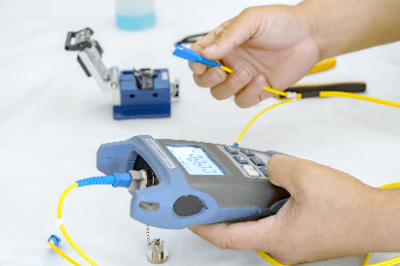

¿Cómo Utilizar el Generador de Señal?

Los generadores de señal, junto con los voltímetros, amperímetros, analizadores de señal, medidores de potencia, etc., son una parte central de los equipos de medida en circuitos electrónicos. Hoy en día, los fabricantes de instrumentos soportan sistemas digitales complejos y modulados proporcionando un entorno en el que se puede generar cualquier señal simplemente utilizando una aplicación de software dedicada en un PC.

Además de los complejos sistemas digitales modernos, también existen en el mercado kits de instrumentos de medida que permiten generar señales fácilmente para los principiantes en el campo de la electrónica y la electricidad. Como no se trata de las señales complejas ni modernas, pueden adquirirse a precios muy razonables a través de minoristas en línea.

Estos kits de generadores de señales pueden producir señales básicas de formas de onda sinusoidal, triangular e impulsiva, con frecuencias ajustables de manera arbitraria. Esto los hace muy útiles para la verificación experimental de pequeños circuitos electrónicos, incluso para aquellos que están comenzando en el campo de la electrónica y la electricidad.

Formas de Onda de Señales en Simuladores de Circuitos

Recientemente, algunos proveedores de instrumentos de medición han desarrollado entornos EDA (Automatización Electrónica de Diseño) que permiten importar directamente formas de onda de señales reales en simulaciones de circuitos. Esto resulta especialmente útil para diseñadores de circuitos de RF (radiofrecuencia), analógicos y digitales.

Por ejemplo, en el pasado, el efecto del comportamiento no lineal de RF en la distorsión de las formas de onda de señales moduladas digitalmente solía evaluarse introduciendo las formas de onda moduladas reales o, alternativamente, se verificaba mediante comportamientos como la IMD (distorsión de intermodulación) y se retroalimentaba al diseño del circuito.

Sin embargo, ahora es posible incorporar la propia forma de onda de la señal de modulación real en circuitos analógicos de RF y módulos frontales en un simulador de circuitos, lo que permite estudiar características del sistema de comunicaciones como la EVM (precisión de modulación) en términos de diseño de circuitos y en un entorno simulado.