¿Qué es un Horno de Tratamiento Térmico?

Los hornos de tratamiento térmico son hornos que mejoran la estructura y las propiedades de los metales mediante calentamiento y enfriamiento. El tratamiento térmico incluye el temple, que endurece el hierro, y el revenido, que lo endurece.

Los hornos de tratamiento térmico comenzaron a desarrollarse después de la Segunda Guerra Mundial, y con el avance de la tecnología en la industria del hierro y el acero, la tecnología de los hornos de tratamiento térmico también hizo grandes progresos. Los hornos de tratamiento térmico incluyen hornos de revestimiento, hornos de cementación, hornos de soldadura fuerte y hornos de recocido.

Los hornos consisten en una combinación de un horno de calentamiento y un horno de enfriamiento, y la calidad del producto se ve afectada, por lo que el horno de tratamiento térmico más adecuado debe ser seleccionado de acuerdo con el tipo de producto y el volumen de producción.

Usos de los Hornos de Tratamiento Térmico

Los hornos de tratamiento térmico se utilizan en las siguientes aplicaciones.

1. Industria Alimentaria

Durante las estaciones más cálidas del año, se aborda el problema de las bacterias que causan intoxicaciones alimentarias. El tratamiento térmico mata muchas bacterias, por lo que se pueden utilizar estos hornos. En las fábricas de alimentos, los equipos de producción se esterilizan a aproximadamente 130°C durante 30 minutos.

2. Industria Automovilística

Los hornos de tratamiento térmico se utilizan como tecnología de apoyo a la alta rigidez de los vehículos. Los productos se tratan térmicamente bajo control constante de la temperatura en hornos continuos de malla o de rodillos.

Principio de los Hornos de Tratamiento Térmico

Los hornos de tratamiento térmico se utilizan para templar, revenir, revenir y chapar el acero. Un horno de tratamiento térmico consiste en una combinación de un horno de calentamiento y un horno de enfriamiento, y la combinación determina la calidad. Los hornos de calentamiento pueden dividirse a grandes rasgos en incineradores y hornos eléctricos, cuyas características son las siguientes.

1. Incineradores

Los incineradores queman parafina, aceite pesado, GLP o gas ciudad como combustible.

2. Hornos Eléctricos

Se utilizan calentadores industriales para elevar la temperatura del horno, mientras que para el calentamiento puntual se dispone de sistemas láser, de bobina y de haz.

3. Hornos de Calentamiento

El control de la temperatura y del tiempo es importante para garantizar una calidad constante del producto en los hornos de calentamiento. La temperatura se controla por medio de un registrador de temperatura, que avisa al operario de cualquier desviación de las condiciones de temperatura. Una vez superadas las condiciones, el producto en el horno en ese momento puede ser defectuoso.

4. Horno de Enfriamiento

Los hornos de enfriamiento pueden ser “refrigerados por aire”, “refrigerados por agua”, “refrigerados por aceite” o “refrigerados por horno”, cada uno con una velocidad de enfriamiento diferente. En la refrigeración por horno, los productos que salen del horno se enfrían de forma natural sin tocarlos, lo que tiene el efecto de recocido.

Estructura de los Hornos de Tratamiento Térmico

En un horno de tratamiento térmico, el tratamiento es un conjunto de calentamiento y enfriamiento, y el proceso difiere en función del tipo de equipo de tratamiento térmico.

1. Tipo Discontinuo

Los productos tratados se colocan en rollos y se introducen en el horno, y tras calentarlos y mantenerlos, se descargan los rollos y se enfrían con refrigerante. Adecuado para pequeñas cantidades.

2. Tipo Continuo

El calentamiento y el enfriamiento se realizan de forma continua y pueden clasificarse en intermitente o continuo puro. El tipo intermitente tiene los hornos de calentamiento y enfriamiento separados entre sí, mientras que el tipo continuo puro es un tipo integrado. Son adecuados para grandes cantidades de tratamiento.

Tipos de Hornos de Tratamiento Térmico

1. Hornos de Forja

Los materiales, como las barras de acero, se calientan a una temperatura adecuada antes de forjarlos para darles plasticidad.

2. Hornos de Laminación

Las palanquillas, los desbastes y los tochos se calientan hasta que adquieren un estado plástico y se laminan para obtener productos como perfiles, barras, alambrón y chapas de acero.

3. Horno de Normalización

Para homogeneizar la microestructura del acero que se ha vuelto no uniforme durante la fundición o la forja, para mejorar las propiedades mecánicas y la maquinabilidad; se calienta a una temperatura de unos 800-900°C y se enfría en aire; se utiliza en los hornos de recocido.

4. Horno de Recocido

Elimina las tensiones internas producidas por el trabajo en frío. A diferencia del temple, se calienta y luego se enfría lentamente en el horno.

5. Horno de Temple

Endurece el acero para conferirle propiedades de desgaste y lo enfría en un baño de agua o aceite después del calentamiento.

6. Horno de Revenid

Los hornos de revenido confieren tenacidad al acero que se ha vuelto quebradizo durante el temple y eliminan las tensiones residuales del proceso de temple para evitar que se agriete. El acero templado se calienta por debajo de 700°C y se enfría en aire.

7. Horno de Cementación

Endurece la superficie del acero y le confiere resistencia al desgaste. El acero se calienta en un gas metamórfico endotérmico de carburación durante cierto tiempo y después se enfría a una temperatura ligeramente superior a la temperatura de transformación austenítica para evitar distorsiones.

8. Hornos de Tratamiento Térmico del Aluminio

Elimina las distorsiones causadas por el mecanizado y la contracción por enfriamiento de las piezas fundidas y garantiza unas propiedades mecánicas adecuadas homogeneizando la microestructura.

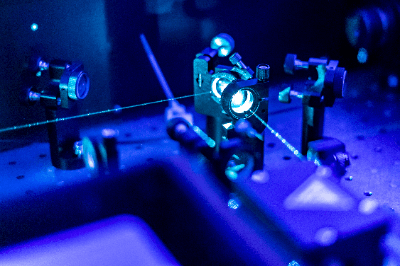

Ein Laser-Spiegel ist ein Material, das Laserlicht reflektiert. Sie werden in verschiedenen Laserquellen verwendet. Er besteht aus einem Glassubstrat, das mit einem Metall oder einem dielektrischen Film beschichtet ist, der je nach Art der Beschichtung unterschiedliche Eigenschaften aufweist. Sie kann als Filter fungieren und nur Licht einer bestimmten Wellenlänge reflektieren. Sie können auch entsprechend der Wellenlänge, der Leistung und der Anwendung des Lasers in der Laserquelle gestaltet werden. In der Laserbearbeitung werden sie für verschiedene Anwendungen eingesetzt und in eine Vielzahl von Produkten eingebaut.

Ein Laser-Spiegel ist ein Material, das Laserlicht reflektiert. Sie werden in verschiedenen Laserquellen verwendet. Er besteht aus einem Glassubstrat, das mit einem Metall oder einem dielektrischen Film beschichtet ist, der je nach Art der Beschichtung unterschiedliche Eigenschaften aufweist. Sie kann als Filter fungieren und nur Licht einer bestimmten Wellenlänge reflektieren. Sie können auch entsprechend der Wellenlänge, der Leistung und der Anwendung des Lasers in der Laserquelle gestaltet werden. In der Laserbearbeitung werden sie für verschiedene Anwendungen eingesetzt und in eine Vielzahl von Produkten eingebaut.