Was ist ein Akustisches Messgerät?

Akustische Messgeräte sind elektronische Messgeräte, die den “Schalldruck” und die “Frequenz” des vom Messobjekt abgestrahlten Schalls erfassen und messen, ebenso wie das bei bestimmten periodischen Konstanten abgestrahlte Geräusch, die Messung der niedrigen Übertragungsfrequenzen, die Messung des sicheren Lautstärkebereichs (Schall), (Schalldrucktoleranzpegel usw.).

Akustische Messgeräte sind elektronische Messgeräte, die den “Schalldruck” und die “Frequenz” des vom Messobjekt abgestrahlten Schalls erfassen und messen, ebenso wie das bei bestimmten periodischen Konstanten abgestrahlte Geräusch, die Messung der niedrigen Übertragungsfrequenzen, die Messung des sicheren Lautstärkebereichs (Schall), (Schalldrucktoleranzpegel usw.).

Kleine, leichte akustische Messgeräte mit Mikrofonen, die in einer Hand gehalten werden können, sind im Handel erhältlich. Außerdem helfen sie z. B. beim Bau von Konzertsälen, indem sie die Messeinstellungen unterteilen und Festpunktmessungen vornehmen. Akustische Messgeräte sind unentbehrlich, um einen idealen Klang und Resonanz zu erhalten.

Einsatzgebiete von Akustischen Messgeräten

Akustische Messgeräte werden bei der Sanierung von Stadtgebieten, der Messung des Innenraumkomforts von Hochgeschwindigkeitsfahrzeugen wie Hochgeschwindigkeitszügen, der Schalldämmung von Eigentumswohnungen und anderen Immobilien, der Ausstattung und Einrichtung von Konzertsälen usw. eingesetzt.

Als Laborgeräte werden sie zur Messung des Schallschutzes und der Schalldämmung von Baumaterialien und -einrichtungen eingesetzt. Beispiele sind die Schalldämmung von Räumen, die als Montageeinheiten in einem Raum errichtet wurden.

Sie werden auch zur Messung des Geräusch- und Schallabsorptionsniveaus von Neuentwicklungen wie Mischmaterialien und Sperrholz verwendet.

Prinzip der akustischen Messgeräte

Die Hauptfunktion eines Akustischen Messgeräts ist die Messung und einfache Aufzeichnung von Schallfrequenzen und Lärm. Als akustischer Gegenstand misst es die Lautstärke des Schalls (Schalldruckpegel), die in Dezibel (/㏈) umgerechnet und angezeigt wird.

Am Beispiel einer Saalakustik können damit der Tieffrequenzgang an einem festen Punkt, der maximale reproduzierte Schalldruckpegel (Schalldruckkapazität) und Oktavbandmessungen durchgeführt werden.

Messungen des Tieffrequenzgangs, ⅓-Oktav-Analysen, messtechnisch konstante Geräuschanalysen und die Bestimmung der Maximal- und Minimalwerte im hörbaren Bereich spielen in Musikanlagen wie Konzertsälen, Theatern und Live-Häusern eine sehr wichtige Rolle.

Auch wenn wir uns nur auf die Dezibelmessung in Bezug auf die Funktionalität konzentrieren, wird die Messung und Visualisierung der Werte von schalldämmenden Oberflächen in RC-Wänden in Eigentumswohnungen als Indikator verwendet, um den Wert der Umwelteigenschaften des Gebäudes zu erhöhen.

Sie wird auch als Indikator für die Qualität des Wandmattenmaterials bei der Integration eines Flügels in eine Musikübungseinheit verwendet. Zusätzlich zu den Werten des Geräuschindexes liefern wiederholte Messungen des Nachhalls der zentralen “La-Note” des Klaviers, 440 HZ, vom Ansteigen bis zum Verschwinden, der Oktave und der Akkordharmonien einen quantifizierten Qualitätsindikator.

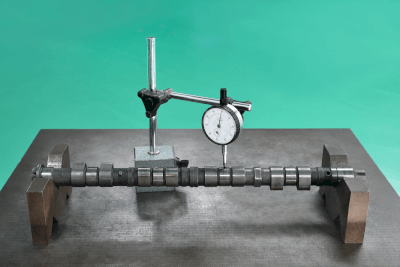

Eine Messuhr ist ein Messinstrument zum Messen der Länge und des Rundlaufs eines Werkstücks. Einige Produkte haben die gleiche Form und Funktion und werden als Messuhren bezeichnet.

Eine Messuhr ist ein Messinstrument zum Messen der Länge und des Rundlaufs eines Werkstücks. Einige Produkte haben die gleiche Form und Funktion und werden als Messuhren bezeichnet.