Qu’est-ce qu’une valve à pincement ?

Les valves à pincement sont des valves qui contrôlent les fluides en pinçant un conduit en matériau souple tel que le caoutchouc ou le silicone.

Elles sont particulièrement utiles lorsqu’il s’agit de fluides contenant des solides. Avec de tels fluides, les vannes normales peuvent facilement se boucher et être difficiles à nettoyer.

Les valves à pincement, en revanche, peuvent fermer complètement le conduit, ce qui les rend faciles à nettoyer et à entretenir. Les valves à pincement ont une construction relativement simple, un faible coût et une grande durabilité.

Utilisations des valves à pincement

Les vannes à pincement sont utilisées dans de nombreux secteurs industriels car elles sont peu coûteuses et robustes. Elles sont particulièrement utiles dans les domaines où l’on manipule des fluides contenant un léger mélange de solides.

1. Secteur médical

Elles sont utilisées dans les machines d’hémodialyse pour contrôler le flux sanguin. Ils sont également utiles dans les échantillonneurs de sang et les seringues pour assurer une distribution précise des fluides.

2. Secteur agroalimentaire

Le système peut être connecté à des équipements tels que des filtres et des broyeurs, ce qui permet une grande variété d’applications de transformation. De plus, les vannes à pincement, faciles à nettoyer, sont souvent utilisées pour le contrôle de l’hygiène dans la transformation des aliments.

3. Stations d’épuration des eaux usées et stations de traitement des eaux usées

Les vannes à manchon sont parfois utilisées comme vannes d’entrée pour les pressuriseurs de gypse dans les stations d’épuration. Les vannes à pincement sont adaptées au traitement de l’eau en raison de leur grande résistance aux contaminants et de leur facilité de nettoyage.

Principe des valves à pincement

Les valves à pincement s’ouvrent et se ferment en exerçant une pression externe sur un matériau flexible placé en travers du conduit. Le matériau flexible est généralement du caoutchouc ou du silicone. Le corps de la vanne n’a pas de clapet comme une vanne normale, mais se ferme en fermant le conduit lui-même.

Plus précisément, un tube en caoutchouc est pris en sandwich entre le haut et le bas du corps de la valve. Lors de l’ouverture de la vanne, le tube en caoutchouc reprend sa forme initiale sans qu’aucune pression externe ne soit appliquée. En revanche, lors du serrage de la valve, le tube en caoutchouc est mis sous pression par le corps de la valve, ce qui déforme le tube en caoutchouc et lui permet de serrer le conduit.

Grâce à cette construction, les valves à pincement sont plus souples et plus faciles à nettoyer que les valves normales. L’étanchéité de la valve peut également être réglée avec précision, ce qui permet un contrôle précis du débit et de la pression du liquide. Cependant, le tube en caoutchouc se détériore dans des conditions difficiles, telles que des pressions ou des températures élevées, et il convient donc de respecter des conditions d’utilisation appropriées.

Types de valves à pincement

Les valves à pincement peuvent être divisées en plusieurs types en fonction de leur mode de fonctionnement et de leurs spécifications. Voici quelques exemples de types de valves à pincement :

1. Valves à pincement à poignée

Les valves à pincement à poignée sont des valves à pincement manuelles qui serrent des tubes en caoutchouc. La rotation de la poignée met le corps de la vanne sous pression et resserre le tube en caoutchouc. Le degré de serrage peut être ajusté avec précision, ce qui permet un contrôle précis du débit et de la pression du fluide.

Les valves à pincement à poignée sont faciles à utiliser et de construction simple, ce qui les rend adaptées au contrôle de débit à petite échelle. Si un contrôle précis du débit n’est pas nécessaire, elles peuvent également être utilisées pour des équipements plus importants tels que les centrifugeuses industrielles.

2. Valves à pincement à commande électromagnétique

Les vannes à pincement à commande électromagnétique sont des vannes à pincement qui utilisent une électrovanne pour serrer des tubes en caoutchouc. Comme elles sont commandées par une électrovanne, elles conviennent au contrôle automatisé du débit. Elles sont utilisées pour l’alimentation et la vidange des liquides et le contrôle des réactions.

Les valves à pincement commandées par une électrovanne peuvent être actionnées automatiquement et sont souvent utilisées dans les lignes de production efficaces. Elles conviennent également lorsqu’un contrôle précis du débit est nécessaire.

3. Valves à pincement pulsées

Les vannes à pincement sont des vannes à pincement qui contrôlent le débit au moyen de contractions à intervalles réguliers. Contrôlées par un générateur d’impulsions ou un dispositif similaire, elles resserrent le tuyau en caoutchouc à intervalles réguliers afin d’obtenir un contrôle précis du débit. Comme elles sont desserrées à intervalles réguliers, elles sont plus durables que les autres valves à pincement.

Elles sont utilisées dans les machines d’hémodialyse, les systèmes de pipetage automatisés et d’autres applications nécessitant une alimentation régulière en liquide. Les valves à pincement pulsées permettent un réglage fin du débit de liquide, ce qui permet un contrôle très précis du débit.

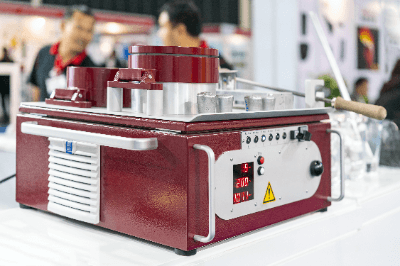

Ein Porenprüfgerät ist ein Gerät zum Aufspüren von Materialfehlern, den so genannten Nadellöchern. Nadellöcher sind kleine Löcher, die während des Herstellungsprozesses eines Produkts entstehen und obwohl sie meist so klein sind, dass sie nicht sichtbar sind, können sie Gerätedefekte verursachen. Sie werden hauptsächlich durch Stöße und Vibrationen während der Bewegung verursacht, können aber auch bei Metallbeschichtungs- und Schweißprozessen auftreten, wenn die erzeugten Gase und Luft abkühlen und nur Luftblasen zurücklassen. Porenprüfgeräten können diese winzigen Löcher auf verschiedene Weise aufspüren.

Ein Porenprüfgerät ist ein Gerät zum Aufspüren von Materialfehlern, den so genannten Nadellöchern. Nadellöcher sind kleine Löcher, die während des Herstellungsprozesses eines Produkts entstehen und obwohl sie meist so klein sind, dass sie nicht sichtbar sind, können sie Gerätedefekte verursachen. Sie werden hauptsächlich durch Stöße und Vibrationen während der Bewegung verursacht, können aber auch bei Metallbeschichtungs- und Schweißprozessen auftreten, wenn die erzeugten Gase und Luft abkühlen und nur Luftblasen zurücklassen. Porenprüfgeräten können diese winzigen Löcher auf verschiedene Weise aufspüren. Schnellentlüftungsventile sind Ventile, die zusätzlich zum Flüssigkeitsein- und -auslass einen Entlüftungsanschluss haben. Wenn es zwischen einer Pumpe und einem Magnetventil eingebaut ist, entlüftet es durch die Entlüftungsöffnung, um die Belastung des Magnetventils und der Pumpe zu verringern. Wenn kein Schnellentlüftungsventil eingebaut ist, ist das Magnetventil für die Entlüftung zuständig, aber das Schnellentlüftungsventil trägt dazu bei, die Lebensdauer von Pumpe und Magnetventil zu verkürzen. Einige Produkte können auch als Wechselventil verwendet werden. Diese Produkte benötigen keine elektrische Versorgung, da die Membrane mit dem Flüssigkeitsstrom schwankt.

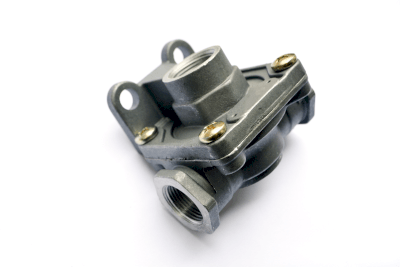

Schnellentlüftungsventile sind Ventile, die zusätzlich zum Flüssigkeitsein- und -auslass einen Entlüftungsanschluss haben. Wenn es zwischen einer Pumpe und einem Magnetventil eingebaut ist, entlüftet es durch die Entlüftungsöffnung, um die Belastung des Magnetventils und der Pumpe zu verringern. Wenn kein Schnellentlüftungsventil eingebaut ist, ist das Magnetventil für die Entlüftung zuständig, aber das Schnellentlüftungsventil trägt dazu bei, die Lebensdauer von Pumpe und Magnetventil zu verkürzen. Einige Produkte können auch als Wechselventil verwendet werden. Diese Produkte benötigen keine elektrische Versorgung, da die Membrane mit dem Flüssigkeitsstrom schwankt.