¿Qué son los Materiales de Reparación del Asfalto?

Se utilizan para reparar parcialmente el asfalto que se ha deteriorado debido a grietas, abolladuras y al desgaste causado por el tráfico de vehículos y las condiciones meteorológicas.

Existen dos tipos de materiales de reparación: los de endurecimiento volátil, que pueden adquirirse fácilmente en centros de bricolaje y pueden aplicarse simplemente vertiendo el material de reparación en la zona a reparar y aplicando presión con un rodillo, y los de reacción química, que aceleran el endurecimiento vertiendo agua sobre la zona vertida. El uso y las características de cada tipo difieren, por lo que se utilizan de forma diferente según el tipo de construcción.

Usos de los Materiales de Reparación del Asfalto

Los materiales de reparación de asfalto se utilizan en una gran variedad de situaciones, independientemente de su tamaño, principalmente en la construcción de carreteras, desde la reparación de asfalto deteriorado hasta trabajos de restauración temporales, así como en la reparación de aparcamientos y pavimentos domésticos para evitar la aparición de malas hierbas.

El tipo de material de reparación de reacción química es el más adecuado para los trabajos de reparación de carreteras, ya que es apto para todo tipo de climas y puede utilizarse en obras húmedas.

Mientras que el tipo de endurecimiento volátil es inferior en términos de durabilidad, no requiere agua y puede aplicarse simplemente compactando con una pala o similar, por lo que se utiliza para trabajos temporales de rehabilitación de tuberías.

Características de los Materiales de Reparación del Asfalto

Se caracterizan por su rápido tiempo de curado, que es de aproximadamente 1 a 2 horas después de verter y aplicar presión, con el fin de minimizar el tiempo de cierre de la carretera mientras se lleva a cabo la reparación.

Si la dureza del material de reparación es excesiva después del curado, es más probable que se agriete debido a la distorsión causada por el tráfico de vehículos, por lo que el material de reparación debe tener un cierto grado de flexibilidad para seguir la distorsión, así como un bajo grado de variabilidad en el curado.

El asfalto puede dividirse en dos tipos: los tipos calentados, que tienen la propiedad de endurecerse al enfriarse, y los compuestos a temperatura ambiente, que pueden almacenarse a temperatura ambiente.

Los tipos calentados no son adecuados para reparaciones de emergencia, ya que tienen que calentarse antes de su uso y se utilizan para carreteras nuevas y aparcamientos, mientras que los compuestos a temperatura ambiente se utilizan como materiales de reparación, ya que pueden almacenarse en bolsas y utilizarse inmediatamente.

La resistencia y el coste de los composites a temperatura ambiente varían en función del tipo, siendo el de curado volátil más barato debido a su menor resistencia, mientras que el de reacción química tiene una resistencia superior, pero es más caro.

Unter Prägen versteht man das Aufbringen von Unebenheiten auf dünne Bleche aus Metall, Papier oder anderen plastisch verformbaren Materialien. Ein Prägestempel ist ein Gerät, mit dem dieser Prägevorgang durchgeführt wird.

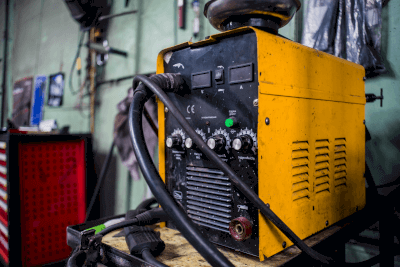

Unter Prägen versteht man das Aufbringen von Unebenheiten auf dünne Bleche aus Metall, Papier oder anderen plastisch verformbaren Materialien. Ein Prägestempel ist ein Gerät, mit dem dieser Prägevorgang durchgeführt wird. Elektroschweißgeräte sind Geräte, die mit Hilfe einer Lichtbogenentladung Metall auf Metall schweißen.

Elektroschweißgeräte sind Geräte, die mit Hilfe einer Lichtbogenentladung Metall auf Metall schweißen.