Qu’est-ce qu’un capteur de pression ?

Un capteur de pression est un appareil qui mesure la pression d’un gaz ou d’un liquide.

La section de mesure convertit les changements causés par la pression en un signal électrique et délivre la pression. Les éléments de mesure typiques sont de type jauge.

Les capteurs de pression de type jauge utilisent des jauges à semi-conducteur, des jauges de contrainte et des films métalliques minces. Certains types de capteurs peuvent être réglés sur la pression atmosphérique, la pression absolue ou une norme arbitraire pour la pression au moment de la mesure.

Utilisations des capteurs de pression

Les capteurs de pression sont utilisés dans de nombreux processus industriels pour mesurer la pression dans les conduites et les équipements.

Le capteur de pression approprié doit être sélectionné en tenant compte de la plage d’amplitude de la pression, du type de gaz ou de liquide à utiliser, de la température à laquelle il doit être utilisé, de sa durabilité et d’autres facteurs.

Les capteurs de pression sont utilisés dans de nombreux domaines, notamment :

- Mesure de la pression des liquides dans les équipements de remplissage de liquides.

- Mesure de la pression des liquides et des gaz circulant dans les conduites des usines.

- Mesure de la pression pour le contrôle de la pression dans les équipements où sont utilisées des substances très réactives à la pression.

- Applications dans les tapis de capteurs de pression.

- Applications dans l’automobile, les machines industrielles, l’aérospatiale, la médecine, etc.

Principe des capteurs de pression

Les capteurs de pression de type jauge mesurent la pression en détectant la déformation de la membrane. Il existe différents types de méthodes de détection, telles que les jauges à semi-conducteurs, les jauges de contrainte et les couches minces métalliques.

Quatre résistances de jauge sont placées sur la surface de la membrane. Lorsque la membrane est déformée par la pression, la résistance électrique change : les quatre résistances de jauge sont assemblées dans un circuit en pont et le changement de résistance est délivré sous forme de tension.

1. Capteurs de pression à semi-conducteur

Les capteurs de pression à semi-conducteur utilisent un semi-conducteur lui-même comme membrane et mesurent la pression en utilisant l’effet piézoélectrique. La résistance électrique du semi-conducteur change lorsqu’il est soumis à une pression. La variation de la résistance à la pression est beaucoup plus importante qu’avec d’autres méthodes. L’équipement se caractérise par sa grande durabilité car il est possible de fabriquer un diaphragme robuste.

2. Capteurs de pression à jauge de contrainte

Les capteurs de pression à jauge de contrainte fixent des jauges de contrainte à l’arrière de la membrane et mesurent la variation de la résistance de la jauge. Les jauges de contrainte sont des dispositifs qui mesurent la contrainte en utilisant la propriété des métaux selon laquelle leur résistance électrique change lorsqu’ils sont déformés. En établissant une correspondance entre la contrainte et la pression, il est possible d’obtenir une pression.

3. Capteurs de pression à couche mince en métal

Les capteurs de pression à couche mince métallique forment une couche mince métallique sur une membrane et mesurent la pression en mesurant la variation de la résistance électrique de la couche mince métallique déformée sous l’effet de la pression. Ils se caractérisent par une plus grande sensibilité et peuvent être utilisés à des températures plus élevées que les capteurs à jauge de contrainte.

4. Capteurs de pression autres que ceux de type jauge

Outre les capteurs de pression de type jauge, il existe différents types de capteurs de pression, notamment les capteurs capacitifs, les capteurs à fibre optique et les capteurs de pression à vibration.

Le type capacitif détecte la capacité entre une électrode fixe et une électrode à diaphragme. Le déplacement de la membrane, qui se déforme en réponse aux changements de pression, est mesuré comme un changement de capacité et converti en pression. Convient pour mesurer la pression de plusieurs types de gaz ou de mélanges de gaz.

Le type à fibre optique déforme le réseau de diffraction à l’extrémité de la fibre optique lorsque la pression est appliquée au diaphragme et mesure le changement de longueur d’onde de la lumière réfléchie. Des mesures à haute température et de grande précision peuvent être effectuées et sont utilisées pour mesurer la pression de la résine fondue et la pression sanguine à l’intérieur du corps.

Le type de vibration comporte un transducteur sur une puce à diaphragme en silicium et lorsque le diaphragme est déformé par la pression, la fréquence naturelle du transducteur change. Le changement de fréquence est détecté et converti en pression. Ces capteurs se caractérisent par une grande précision, une grande sensibilité et une haute résolution.

Utilisations des capteurs de pression

1. Tapis de capteurs de pression

Un exemple d’utilisation de capteur de pression est le tapis de capteur de pression. Les tapis de capteurs de pression sont destinés à être posés sur le sol, etc. et se présentent généralement sous la forme d’un tapis fin.

Parmi les usages possibles des tapis de capteurs de pression, l’on peut citer la détection de l’entrée dans une salle de haute sécurité ou dans une zone dangereuse d’une usine. Si un intrus marche sur le tapis à capteurs de pression, une alarme sonore peut être déclenchée ou une lampe peut être allumée en fonction des informations détectées par le capteur de pression.

Des tapis de capteurs de pression peuvent également être installés dans les pièces de l’établissement ou à l’entrée du domicile, afin que les personnes atteintes de démence sachent quand quitter les lieux.

2. Capteurs de pression pour automobiles

Les capteurs de pression pour automobiles sont utilisés comme capteurs pour mesurer précisément la pression des liquides et des gaz afin d’améliorer le rendement énergétique, par exemple. Les capteurs de pression utilisés dans les automobiles sont souvent des capteurs de pression à jauge à semi-conducteur utilisant des piézorésistances. Ils sont en effet compacts et peuvent effectuer des mesures très précises et sont utilisés dans des environnements de fonctionnement difficiles.

Les capteurs de pression automobiles doivent fonctionner de manière fiable et précise sur le long terme à des températures de fonctionnement allant de -30°C à 150°C et, selon le lieu d’utilisation, jusqu’à des températures dépassant 300°C. De plus, les moteurs diesel devant comprimer les mélanges air-carburant à des pressions très élevées, les capteurs de pression doivent être capables de mesurer avec précision des pressions allant jusqu’à 200 MPa.

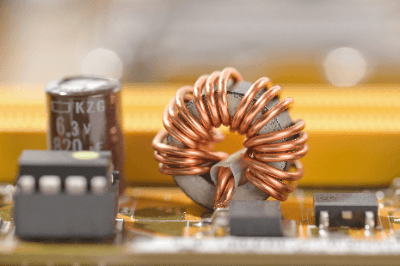

Una bobina de choque es un componente utilizado en circuitos eléctricos y se trata de un tipo específico de inductor diseñado para aplicaciones de choque.

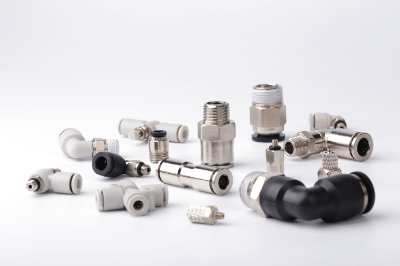

Una bobina de choque es un componente utilizado en circuitos eléctricos y se trata de un tipo específico de inductor diseñado para aplicaciones de choque. Los accesorios para tubos son elementos utilizados para conectar tubos entre sí o conectar tubos a equipos, componentes o dispositivos. Estas piezas también pueden recibir el nombre de juntas o conectores. Es importante destacar que el término “tubería” se utiliza como sinónimo de “tubo”, ya que ambos hacen referencia a cilindros huecos, tanto de forma cilíndrica como rectangular, fabricados en materiales como metal, plástico, caucho o vidrio.

Los accesorios para tubos son elementos utilizados para conectar tubos entre sí o conectar tubos a equipos, componentes o dispositivos. Estas piezas también pueden recibir el nombre de juntas o conectores. Es importante destacar que el término “tubería” se utiliza como sinónimo de “tubo”, ya que ambos hacen referencia a cilindros huecos, tanto de forma cilíndrica como rectangular, fabricados en materiales como metal, plástico, caucho o vidrio. Metallic paints are a type of paint with a metallic shine or luster.

Metallic paints are a type of paint with a metallic shine or luster.