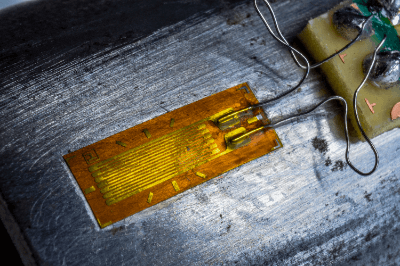

Was ist ein Dehnungsmessstreifen?

Dehnungsmessstreifen sind Geräte, die die Dehnung eines Objekts messen. Sie werden auch in Druckmessgeräten und Kraftmessgeräten verwendet, da sie Dehnungen messen und Druck und Belastung berechnen können.

Dehnungsmessstreifen sind Geräte, die die Dehnung eines Objekts messen. Sie werden auch in Druckmessgeräten und Kraftmessgeräten verwendet, da sie Dehnungen messen und Druck und Belastung berechnen können.

Anwendungen von Dehnungsmessstreifen

Dehnungsmessstreifen werden zur Messung der Dehnung in Produkten verwendet, bei denen sich die Dehnung direkt auf die Festigkeit auswirkt, zur Messung von Lasten in Produktionsanlagen und zur Messung des Verformungsgrads von Formen und anderen Bauteilen. Es muss jedoch darauf geachtet werden, dass die Dehnungskäfige in der richtigen Ausrichtung montiert werden, da sonst Messfehler auftreten.

Konkrete Beispiele für die Verwendung sind:

- Messung der Festigkeit und Dehnung von Leiterplatten

- Überwachung und Messung der Belastung von Druckmaschinen

Funktionsweise und Arten von Dehnungsmessstreifen

Im Folgenden werden die Grundsätze und Arten von Dehnungsmessstreifen erläutert.

1. Funktionsweise der Dehnungsmessstreifen

Dehnungsmessstreifen werden verwendet, indem sie an dem zu messenden Objekt befestigt werden, das dann mit dem Objekt belastet wird, wobei sich der innere elektrische Widerstand ändert. Die Dehnung wird durch Messung des Betrags, um den sich der Strom ändert, berechnet.

2. Arten von Dehnungsmessstreifen

Es gibt eine große Vielfalt von Dehnungsmessstreifen. Am weitesten verbreitet sind Dehnungsmessstreifen aus Folie, Dehnungsmessstreifen aus Draht und Halbleiter-Dehnungsmessstreifen.

Weitere Merkmale von Dehnungsmessstreifen sind solche, die für niedrige und hohe Temperaturen geeignet sind, solche, die feinere Dehnungen messen können, sowie solche, die aus Materialien bestehen, die für die verschiedenen zu messenden Werkstoffe geeignet sind.

Aufbau von Dehnungsmessstreifen

Die Strukturen von Dehnungsmessstreifen und Halbleiter-Dehnungsmessstreifen werden im Folgenden beschrieben

1. Dehnungsmessstreifen aus Folie

Der Aufbau des Folien-Dehnungsmessstreifens, der am weitesten verbreiteten Art von Dehnungsmessstreifen, besteht aus einer Metallfolie, die zickzackförmig auf einer Isolatorunterlage angebracht ist, wobei zwei Drähte aus der Metallfolie herausragen. Diese beiden Drähte sind mit einer Schaltung namens Hoinston-Brückenschaltung verbunden.

Die Hoinston-Brückenschaltung ist eine Schaltung, in der drei Widerstände mit bekanntem Widerstand und vier Dehnungsmessstreifen in einer Brückenkonfiguration angeordnet sind, und der Widerstand der Dehnungsmessstreifen kann durch Messung der Potenzialdifferenz zwischen den Mittelpunkten der Widerstände gemessen werden.

Wenn das Messobjekt, an dem die Dehnungsmessstreifen angebracht sind, verformt wird, dehnt sich die Folie der angebrachten Dehnungsmessstreifen aus oder zieht sich zusammen. Der Wert des elektrischen Widerstands ändert sich, und der Betrag der Widerstandsänderung wird aus der Potenzialdifferenz in der Hoinston-Brückenschaltung bestimmt. Der Dehnungsmessstreifen hat einen Dehnungsmessstreifen-Faktor, der ein innerer Wert der Widerstandsänderung bei Dehnung ist, sodass es möglich ist, die Dehnung des zu messenden Objekts aus dem Dehnungsmessstreifen-Faktor und dem Betrag der Widerstandsänderung zu berechnen.

2. Dehnungsmessstreifen für Halbleiter

Halbleiter-Dehnungsmessstreifen sind Dehnungsmessstreifen, die einen Halbleiter im Folienteil eines Folien-Dehnungsmessstreifens verwenden und sich die Eigenschaft zunutze machen, dass sich der elektrische Widerstand des Halbleiters ändert, wenn Spannung auf den Halbleiter einwirkt.

Weitere Informationen über Dehnungsmessstreifen

1. Wie werden Dehnungsmessstreifen eingesetzt?

Die Genauigkeit der Dehnungsmessung mit Dehnungsmessstreifen hängt stark von der Art und Weise ab, wie die Dehnungsmessstreifen angebracht werden (in vielen Fällen durch Kleben). Daher ist bei der Anbringung von Dehnungsmessstreifen auf dem Messobjekt besondere Sorgfalt geboten. Der erste Schritt besteht darin, die Oberfläche des Messobjekts, an dem der DMS angebracht werden soll, zu reinigen.

Um das Öl gründlich zu entfernen, eignet sich ein Reinigungsmittel auf Ölbasis oder ähnliches. Geschieht dies nicht, dringt das Öl tiefer in das Material ein, wenn die Oberfläche während der Anwendung geschliffen oder poliert wird. Nach der Reinigung heben Sie das Messgerät mit einer Pinzette an und kleben es vorsichtig auf die zu messende Oberfläche.

Dabei ist darauf zu achten, dass alle Luftblasen zwischen der Oberfläche und dem Messgerät aus dem Kleber gedrückt werden. In diesem Zustand warten Sie einige Minuten, bis der Klebstoff ausgehärtet ist. Nach Ablauf dieser Zeit wird die gesamte Oberfläche mit Isolierband umwickelt, um sie vor Beschädigungen zu schützen, und die Anwendung ist abgeschlossen.

2. Nachteile von Dehnungsmessstreifen und deren Behebung

Der Vorteil von Dehnungsmessstreifen besteht darin, dass sie durch einfaches Aufkleben auf das zu messende Objekt leicht zur Dehnungsmessung verwendet werden können. Ein Beispiel ist das Problem der Spannung.

Die Dehnung variiert aufgrund der Wechselwirkung zwischen von außen einwirkenden Kräften und inneren Spannungen im Material. Die Analyse von Dehnungen in zwei oder drei Richtungen erfordert daher den Einsatz von Dehnungsmessstreifen, die eine Kombination aus mehreren Dehnungsmessstreifen darstellen.

Darüber hinaus kann je nach Wärmeausdehnungskoeffizient des Materials, aus dem das Messobjekt besteht, eine Dehnung festgestellt werden, auch wenn tatsächlich keine Dehnung vorliegt. Um dies zu verhindern, muss das Material des Dehnungsmessstreifens an das zu messende Material angepasst werden.

Die Dehnungsmessung mit Dehnungsmessstreifen setzt eine gute Kenntnis dieser physikalischen oder mechanischen Eigenschaften voraus. Unter den zahlreichen verfügbaren Typen muss der am besten geeignete ausgewählt werden.

3. Dehnungsmessstreifen und Temperaturkompensation

Die wichtigsten Faktoren, die auf Dehnungsmessstreifen einwirken, die auf das Messobjekt aufgeklebt sind, sind die durch äußere Kräfte verursachte Dehnung und der Einfluss von Temperaturänderungen. Bei Temperaturänderungen werden die Dehnungsmessstreifen durch den Unterschied im linearen Ausdehnungskoeffizienten zwischen dem Messobjekt und den Dehnungsmessstreifen sowie durch die temperaturbedingte Änderung des Widerstands der Dehnungsmessstreifen beeinflusst.

Die Messung der Dehnung, als ob sie durch eine Temperaturänderung verursacht würde, wird als scheinbare Dehnung bezeichnet. Die Verwendung selbsttemperaturkompensierender Dehnungsmessstreifen ist die wirksamste Gegenmaßnahme gegen scheinbare Dehnungen. Selbsttemperaturkompensierende Dehnungsmessstreifen sind Dehnungsmessstreifen, bei denen der Widerstandstemperaturkoeffizient des Dehnungsmessstreifens an das Messobjekt angepasst und die temperaturbedingte Scheindehnung minimiert wird.

Die Auswahl des richtigen Dehnungsmessstreifens für das Messobjekt ist die beste Wahl, aber es können Fehler bleiben. In einigen Fällen haben sie nichtlineare Eigenschaften. In den meisten Fällen ist dieser Fehler auf dem Datenblatt des Dehnungsmessstreifens angegeben, und wenn genauere Messungen erforderlich sind, können Kompensationsberechnungen durchgeführt werden, um den aus dem Datenblatt errechneten Fehler zu berücksichtigen.

4. Dehnungsmessstreifen und Kriechkompensation

Kriechen ist ein Phänomen, bei dem die Dehnung mit der Zeit zunimmt, wenn eine konstante Last unter bestimmten Temperaturbedingungen aufgebracht wird. Kriechen ist der natürliche Feind von Dehnungsmessstreifen, und wenn es auftritt, kann es direkt zu Messfehlern führen.

Kriechphänomene bei Dehnungsmessstreifen werden fast immer durch das Grundmaterial, die Gitterform und den Klebstoff verursacht. Daher besteht eine gängige Methode darin, die Auswirkungen der Kriechphänomene gegenseitig aufzuheben, indem ein Dehnungsgenerator in der entgegengesetzten Phase des durch diese Faktoren verursachten Kriechens als das Materialkriechen verwendet und der Dehnungsmessstreifen daran befestigt wird.

Wichtig ist die Kombination der Werkstoffe. Wenn die Kriechphänomene in entgegengesetzter Phase sind, aber ihre absoluten Werte sehr unterschiedlich sind, können sie nicht aufgehoben werden und die Wirkung wird in eine Richtung spürbar sein. Es ist zu beachten, dass die Kriecherscheinungen je nach Werkstoff in den meisten Fällen bei höheren Temperaturen stärker ausgeprägt sind. Je höher die auf den Dehnungsmessstreifen ausgeübte Spannung ist, desto kürzer ist die Zeit bis zum Bruch (Lebensdauer), wenn man die Zunahme der Dehnung aufgrund des Kriechphänomens berücksichtigt.

Magnetische Sensoren sind Sensoren, die Magnetismus erkennen.

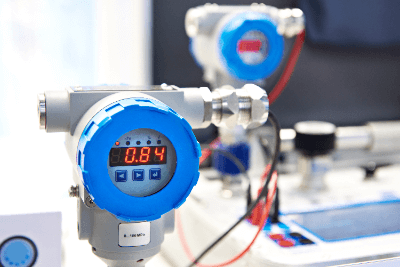

Magnetische Sensoren sind Sensoren, die Magnetismus erkennen. Ein Drucksensor (englisch: pressure sensor) ist ein Gerät, das den Druck eines Gases oder einer Flüssigkeit misst.

Ein Drucksensor (englisch: pressure sensor) ist ein Gerät, das den Druck eines Gases oder einer Flüssigkeit misst.