Was ist Rfid?

Rfid (radio frequency identifier) ist ein Oberbegriff für eine automatische Identifizierungstechnologie, die drahtlose Kurzstrecken-Kommunikation nutzt.

Rfid (radio frequency identifier) ist ein Oberbegriff für eine automatische Identifizierungstechnologie, die drahtlose Kurzstrecken-Kommunikation nutzt.

Sie unterscheidet sich wesentlich von der optischen Lesung mit Barcodes und QR-Codes, da es möglich ist, mehrere RFID-Etiketten mit elektronischen Informationen, die berührungslos über ein Lesegerät eingegeben werden, gleichzeitig zu lesen, wobei alle Informationen eingegeben, gelöscht und neu geschrieben werden können.

Allerdings ist die Installation von Lesegeräten derzeit noch sehr kostspielig, so dass die Hürde für die Einführung für Restaurants und Geschäfte in Privatbesitz hoch ist.

Einsatzmöglichkeiten von Rfid

Zu den bekannten Verwendungszwecken von Rfid gehören die IC-Karten für den Verkehr und die von den Eisenbahngesellschaften ausgegebenen Prepaid-IC-Karten. Der in einem Führerschein eingebettete IC-Chip ist ebenfalls ein Rfid-Tag, auf dem Informationen wie Name, Geburtsdatum, aktuelle Adresse, rechtmäßiger Wohnsitz, Lichtbild, Art des Führerscheins, Führerscheinnummer und Datum des Führerscheinerwerbs gespeichert sind, um Fälschungen zu verhindern.

Weitere Anwendungen finden sich in der Bekleidungsindustrie, im Vertrieb und im medizinischen Bereich, wo es als Instrument zur Verwaltung verschiedener Informationen über Lagerbestände und Vertriebsprodukte eingesetzt wird, wobei die Bequemlichkeit der gleichzeitigen Verarbeitung großer Datenmengen berücksichtigt wird.

Das Prinzip von Rfid

Rfid nutzt die drahtlose Kommunikation über kurze Entfernungen, um Informationen zwischen Rfid-Etiketten und Lesegeräten stapelweise auszutauschen und zu verwalten. Die Rfid-Etikette enthält in der Regel einen Speicher und eine Antenne zum Senden und Empfangen von Kommunikationssignalen, und die Eingabe und Ausgabe von Informationen mit der Rfid-Etikette als Medium erfolgt über diese Antennen und den Speicher.

Es gibt zwei Haupttypen von Rfid: passiv und aktiv, wobei der Unterschied darin besteht, ob eine Batterie in den Rfid-Tag eingebaut ist oder nicht.

1. Passiver Typ

Passive RFID-Tags nutzen die vom Lesegerät ausgesendeten Funkwellen als Betriebsenergie, und der RFID-Tag überträgt die in seinen Speicher eingegebenen Informationen. Der Informationsaustausch beginnt erst mit einer Antwort des Lesegeräts.

2. Aktiver Typ

Beim aktiven Typ sendet der mit einer Batterie ausgestattete RF-Tag aktiv Informationen, die dann vom Lesegerät empfangen werden. Die gelesenen Informationen werden in einem Computer gespeichert und können eingesehen, bearbeitet und verwaltet werden.

Wie oben beschrieben, ermöglicht Rfid das berührungslose Auslesen über eine drahtlose Kommunikation, so dass Informationen auch dann ausgelesen werden können, wenn der Abstand zwischen dem Rfid-Tag und dem Lesegerät groß ist. Die Möglichkeit, mehrere Etiketten gleichzeitig zu lesen, ist ein weiteres Merkmal, das bei Technologien, die Etiketten optisch lesen, wie z. B. Strichcodes, nicht gegeben ist.

Wenn sie beispielsweise bei Bekleidungsherstellern zur Bestandskontrolle eingesetzt werden, ist es nicht mehr notwendig, die Kleidungsstücke einzeln aus den Koffern zu nehmen und die Strichcodes zu lesen.

Weitere Informationen zu Rfid

1. Preis von Rfid

Für den Einsatz von Rfid benötigen Sie Rfid-Etiketten und Lesegeräte. Der Preis für RFID-Etiketten, die früher teuer waren, ist in den letzten Jahren gesunken, und preiswerte Etiketten sind bereits für 10 Yen pro Stück erhältlich. Tags, die auch Metall lesen können, kosten sogar nur ¥100 pro Tag.

Mit der Verbreitung von Rfid-Etiketten ist der Preis von Rfid-Etiketten weiterhin im Sinkflug, und es heißt, dass der Preis in Zukunft auf etwa 1 Yen pro Etikett fallen könnte, insbesondere bei passiven Typen. Kürzlich wurde ein Pilotprojekt zur Einführung von Rfid in das Produktmanagement von Convenience Stores durchgeführt, um die Effizienz von Bestellung und Wareneingang zu verbessern und die Betriebskosten zu senken. Dieser Preis (unter 1 Yen) gilt als Voraussetzung für die Vereinbarung zwischen dem Ministerium für Wirtschaft, Handel und Industrie und Convenience Store-Unternehmen über die Anwendung von Rfid in Convenience Stores.

Der Preis eines Lesegeräts hängt von seiner Leistung ab, aber die Standardpreisspanne liegt bei etwa 200.000 für einen Handheld-Typ und mehreren Millionen für einen Gate-Typ, der in Vertriebslagern eingesetzt wird. Lesegeräte mit eingeschränkter Leistung sind schon für ¥ 10 000 zu haben, aber es ist zu beachten, dass ihre Verwendung aufgrund der geringen Leseleistung und Stoßfestigkeit des Terminals eingeschränkt ist.

Zusätzlich zu den RF-Tag-Lesegeräten verkaufen einige Anbieter auch Software für die Produktverwaltung usw. als Set. Die Kosten müssen in diesem Fall je nach dem zu installierenden System individuell angegeben werden.

2. Für Rfid verwendete Frequenzen und Standards

Rfid wird je nach verwendeter Frequenz als “LF-Band (130 KHz-Band)”, “HF-Band (13,56 MHz-Band)”, “UHF-Band (900 MHz-Band)”, “ISM-Band (2,45 GHz)” usw. definiert, und je nach Standard unterscheiden sich nicht nur die Übertragungsdistanz und die Kommunikationsstabilität, sondern auch die Antennengröße stark. Auch die Größe der Antenne hängt eng mit dem Standard zusammen.

NFC, das Teil des Rfid-Technologiesystems ist, ist ein unabhängig definierter Standard, der die HF-Band-Kommunikationsmethode verwendet, die ein sehr bekanntes Rfid-Verfahren ist, das für den Transport von E-Geld wie My Number Card und Suica verwendet wird. 860-960 MHz des Ultrakurzwellenbandes wird für Rfid verwendet. Das UHF-Band ermöglicht eine Reichweite von bis zu 10 m, während das von NFC verwendete HF-Band eine Nahbereichskommunikation von etwa 10 cm ermöglicht.

NFC ist eine technische Spezifikation, die vom NFC-Forum, einer Organisation für Industriestandards, entwickelt wurde und für kontaktlose Zahlungen in Smartphones sowie für elektronisches Geld in Verkehrssystemen verwendet wird.

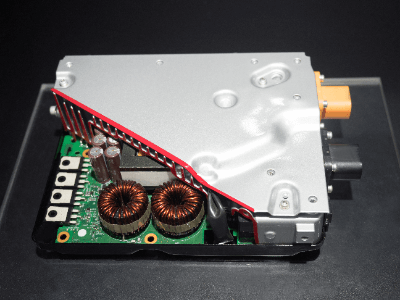

Ein Wechselrichter (englisch: Inverter) ist ein Gerät, das Eingangsstrom in Wechselstrom umwandelt.

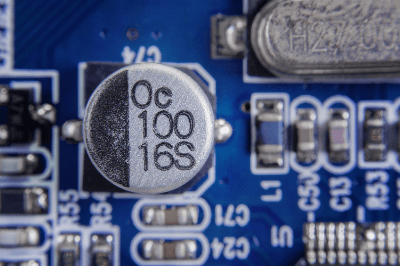

Ein Wechselrichter (englisch: Inverter) ist ein Gerät, das Eingangsstrom in Wechselstrom umwandelt. Aluminium-Elektrolytkondensatoren sind kleine Kondensatoren mit hoher Kapazität, die Aluminiumoxid als Dielektrikum verwenden.

Aluminium-Elektrolytkondensatoren sind kleine Kondensatoren mit hoher Kapazität, die Aluminiumoxid als Dielektrikum verwenden.