What Are Vibration Damping Alloys?

Vibration Damping Alloys are, as the name might suggest, alloys used to dampen vibrations in machines and structures.

Vibration can shorten the life of machinery and cause noise and discomfort. Vibration damping alloys are materials developed to solve these problems. They dampen vibration by converting mechanical energy into thermal energy. This property is used to increase the earthquake resistance of large structures such as buildings and bridges.

They are also used in vibration-sensitive products such as precision equipment and audio equipment.

Uses of Vibration Damping Alloys

1. Construction

Vibration damping alloys are sometimes incorporated into steel or concrete structures to absorb and dampen vibration during earthquakes. They are also used in the design of highway bridges to improve safety against major earthquakes, typhoons, and other disasters. Examples include buildings, bridges, and highways.

2. Earthquake Protection

Vibration control devices built into buildings absorb and dampen the shaking that occurs during earthquakes, thereby reducing damage to buildings. This is especially used in high-rise buildings.

3. Vibration Control

Vibration damping devices are sometimes used in vehicle suspensions, as well as around the hulls and engines of ships. They absorb vibration caused by high-speed driving, improve riding comfort, and protect equipment.

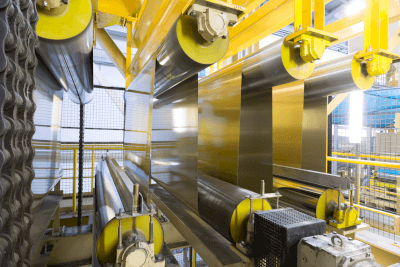

In addition to vehicles, ships, and other forms of transportation, they are sometimes used for vibration control of large machinery and equipment at factories and construction sites. They prevent breakdowns and deterioration of machinery caused by vibration, thereby improving productivity and extending the life of equipment.

4. Vibration Countermeasures for Medical Equipment

Vibration countermeasures are sometimes used for high-precision medical equipment such as MRI and ultrasound diagnostic equipment. It reduces vibration of precision mechanical parts and sensors inside the equipment to improve the accuracy of diagnostic results and extend the life of the equipment.

5. Vibration Control for Furniture and Home Appliances

Vibration control is sometimes used in home appliances such as washing machines, refrigerators, and air purifiers, and in furniture such as the legs of tables and desks, and the frames of sofas.

In home appliances, they are used to reduce noise caused by vibration and to prevent breakdowns over long periods of use.

Types of Vibration Damping Alloys

1. Composite Vibration Damping Alloy

Composite vibration damping alloys are a combination of several metals or alloys. Typically, this type of alloy includes high-strength steels, stainless steels, titanium alloys, aluminum alloys, and copper alloys. Combining the properties of these metals and alloys can achieve high vibration damping alloy performance and excellent durability.

They have different properties depending on their composition and manufacturing method, but in general they are characterized by high vibration damping performance, durability, wear resistance, heat resistance, corrosion resistance, and low density.

2. Ferromagnetic Vibration Damping Alloys

Ferromagnetic vibration damping alloys are capable of controlling vibration using a magnetic field and are characterized by high vibration damping performance. Alloys of this type generally include ferritic steels and permalloys. They can store magnetic energy, and when vibrations occur, they can release magnetic energy to dampen vibrations.

3. Shifting Vibration Damping Alloys

Vibration damping alloys of the shifting type are capable of controlling vibration through phase transitions, and are characterized by high vibration damping performance over a wide temperature range.

Alloys of this type generally include nitinol and martensitic steels. Because of the property that the modulus of elasticity changes significantly as the crystal structure changes over a specific temperature range, these alloys are used for vibration control in environments with large temperature fluctuations.

4. Twin-Crystal Type Vibration Damping Alloy

Vibration damping alloys of the twin-crystal type have a special structure at the grain boundary, which enables them to exhibit high vibration damping performance. They generally include copper alloys and aluminum alloys. The tiny crystal structures called twin crystals at the crystal grain boundaries absorb and dissipate vibration energy, thereby damping vibration.

They are characterized by their special crystal structure, which enables them to exhibit stable vibration damping performance even in high-temperature environments. They also have excellent corrosion resistance, making them suitable for use in marine environments.

Principle of Vibration Damping Alloys

Vibration damping alloys are materials that have a higher ability to absorb vibration than ordinary metals. The mechanism by which they absorb vibration lies in the microstructural structure inside the material. Generally, the material is composed of two or more different metals. Thus, the different metals are stacked in microscopic layers and bonded to each other to form a single unit.

When vibrations are transmitted to vibration damping alloys, the friction between the different metal layers absorbs the vibrations and the energy is dissipated internally, allowing vibration damping alloys to absorb the vibrations effectively. In addition, the vibration modes inside the material change according to the vibration frequency, allowing effective vibration absorption over a wide range of vibration frequencies.

Vibration mode refers to the form of vibration that an object can take when it vibrates. Specifically, when an object vibrates, the vibration contains waves of various frequencies, and the vibration mode differs depending on how each frequency component vibrates inside the object.

Vibration damping alloys are materials that absorb vibration by means of a microscopic layered structure and dissipates the energy internally.

Properties of Vibration Damping Alloys

1. Vibration Damping

Vibration damping alloys are used to dampen vibration caused by earthquakes in buildings and structures due to their high ability to absorb vibration. Vibration is absorbed by friction between different metal layers and by structural changes within the material, so they can effectively absorb vibration over a wide range of frequencies. For example, vibration control devices used for earthquake countermeasures for buildings are designed to match the frequency band of earthquakes.

2. Durability

Vibration damping alloys are characterized by their durability and ability to maintain performance over a long period of time because the metal layers are tightly adhered to each other. For example, they are used in railroad vehicles. Since they are composed of several different metals, they have excellent properties as metallic materials.

Other Information on Vibration Damping Alloys

1. Wide Range of Applications

Vibration damping alloys are used in a wide variety of applications, such as seismic and acoustic vibration damping alloys, due to their vibration absorption ability and durability. For example, they are used for earthquake countermeasures, sway control of high-rise buildings, soundproofing of acoustic studios, vibration control of ships and airplanes, and vibration reduction of precision machinery.

2. Materials Other Than Vibration Damping Alloys

In addition to vibration damping alloys, there are various other vibration-damping materials such as rubber, urethane foam, silicon rubber, resin, and ceramics. These materials are lighter than vibration damping alloys and their damping performance varies depending on the vibration frequency.