¿Qué es un Compresor?

Un compresor es una máquina que se utiliza para comprimir y bombear gases. Funciona mediante el movimiento rotatorio de un rotor o el movimiento alternativo de un pistón.

Los compresores se utilizan para comprimir gases como el aire, el hidrógeno y los refrigerantes. Existen diferentes métodos para comprimir el aire, que se eligen en función de la presión y el caudal requeridos. Es importante tener en cuenta la seguridad, especialmente cuando se trabaja con presiones de compresión muy altas.

Aplicaciones de los Compresores

Los compresores se utilizan en una amplia variedad de aplicaciones, tanto en el ámbito doméstico como industrial. Algunos ejemplos de aplicaciones comunes son:

- En obras de ingeniería civil y pintura, donde se utilizan para alimentar herramientas neumáticas como pistolas de pintura y martillos.

- En plantas de tratamiento de agua, donde se utilizan para producir aire comprimido de instrumentación necesario para el control de procesos.

- En equipos de construcción, como cortadoras de piedra y taladros neumáticos, que requieren aire comprimido para su funcionamiento.

- En sistemas de aire acondicionado y climatización, donde se utilizan compresores para comprimir y circular refrigerantes.

- En estaciones de lavado de autos, donde se utilizan compresores para generar aire a presión para el secado y limpieza de vehículos.

- En el inflado de neumáticos, tanto en vehículos de uso personal como en equipos industriales.

Además, los compresores también pueden utilizarse para almacenar aire durante períodos de baja demanda eléctrica y utilizarlo posteriormente en momentos de alta demanda, lo que contribuye al ahorro de energía.

Principio de los Compresores

Los compresores pueden clasificarse a grandes rasgos en los tipos “turbo” y “de desplazamiento positivo”.

1. Turbo Compresores

El tipo turbo comprime el aire impartiéndole energía cinética. Se dividen a su vez en centrífugos y axiales.

- Compresores Centrífugos

Los compresores centrífugos comprimen el gas haciéndolo fluir en dirección centrífuga a través de un impulsor. Aunque son adecuados para tamaños grandes, no lo son para compresiones altas. - Compresores axiales

Los compresores de flujo axial utilizan álabes giratorios para comprimir el aire que fluye en dirección axial. La compresión escalonada permite una alta compresión y también es adecuada para tamaños más grandes. También se utilizan en motores a reacción.

2. Compresores de Desplazamiento Positivo

El método de desplazamiento positivo comprime mediante un cambio de volumen. Se dividen a su vez en alternativos y rotativos.

- Compresores Alternativos

Los compresores alternativos utilizan un pistón alternativo para comprimir el gas. Cuando el gas comprimido supera la presión interna del depósito, se abre una válvula de retención y el gas se transporta de nuevo al depósito para ser comprimido. - Compresores Rotativos

El tipo rotativo es un mecanismo en el que la parte del movimiento del pistón del tipo alternativo se sustituye por un movimiento rotativo, como un tornillo. Se caracterizan por su bajo nivel sonoro en comparación con los sistemas alternativos.

Más Información sobre compresores

1. Formas de Utilizar un Compresor

Los compresores se utilizan a menudo para comprimir aire. Además, el aire comprimido de los compresores puede utilizarse para accionar herramientas automáticas conocidas como herramientas neumáticas. Dependiendo de la herramienta neumática instalada, se pueden automatizar varias tareas con aire.

Por lo general, los compresores modernos controlan automáticamente la presión, pero el procedimiento es el siguiente:

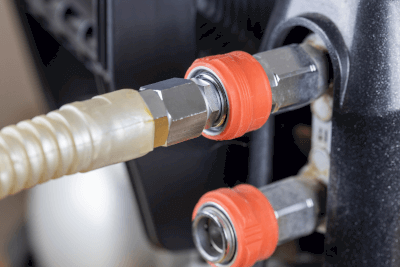

- Instalar la herramienta neumática antes de conectar el compresor.

- Conectar la alimentación. Si no hay aire comprimido, el compresor se pone en marcha y empieza a producir aire comprimido.

- Cuando la presión del depósito alcanza la presión especificada, el compresor se detiene automáticamente o funciona sin carga.

- Utilice la herramienta neumática para realizar diversas tareas.

- Cuando se ha consumido una cierta cantidad de aire, la presión del depósito desciende y el compresor vuelve a arrancar o a funcionar con carga.

2. Aceite para Compresores

Los compresores son dispositivos que comprimen y bombean aire o gases de proceso. El aceite para compresores (aceite lubricante) se utiliza para evitar el desgaste debido al contacto metálico y para evitar la fuga de gases, ya que los pistones y tornillos utilizados para la compresión son de metal. El aceite debe seleccionarse en función del tipo de compresor.

El aceite utilizado en la maquinaria de potencia se define por la norma internacional de viscosidad ISO VG, en función de la aplicación, y el mayor o menor de este valor indica el grado de viscosidad. El aceite para compresores de motores alternativos tiene una viscosidad en torno a VG 68, ligeramente superior.

Por otro lado, los aceites para tornillos tienen una viscosidad menor para reducir la carga sobre el rotor. Existen dos tipos principales de aceite: el aceite mineral y el aceite sintético. Los aceites sintéticos se utilizan en muchos compresores porque son menos propensos a la degradación del aceite que los aceites minerales. El aceite para compresores también debe ser resistente a las cargas de alta temperatura durante la compresión, resistente a la oxidación a alta temperatura y a los lodos derivados de las partículas finas del aire.

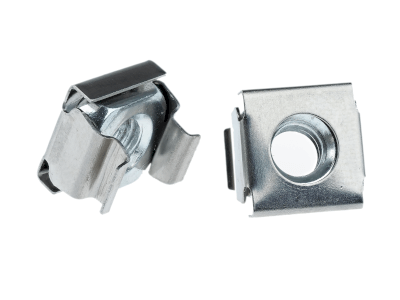

A gauge nut, commonly used in server and telecommunications equipment, facilitates the attachment of these devices to rack mounting rails. These nuts are designed for racks with square holes and allow for the use of different screw sizes by switching the cage nut size. Installation typically requires a special tool or a flat-blade

A gauge nut, commonly used in server and telecommunications equipment, facilitates the attachment of these devices to rack mounting rails. These nuts are designed for racks with square holes and allow for the use of different screw sizes by switching the cage nut size. Installation typically requires a special tool or a flat-blade