Was ist ein Bildverarbeitungssysteme?

Ein Bildverarbeitungssystem ist eine Reihe von Systemkonfigurationen, die 2D- und 3D-Bilder und -Daten verarbeiten und synthetisieren und deren Merkmale auslesen.

Bildverarbeitungssysteme ersetzen das menschliche Auge und ermöglichen eine Vielzahl von Beurteilungen und Messungen, was sie zu einer unverzichtbaren Technologie für automatische Maschinen und Industrieroboter macht.

Einsatzgebiete von Bildverarbeitungssystemen

Die Bildverarbeitung wird heute in den verschiedensten Bereichen eingesetzt, unter anderem

1. Im medizinischen Bereich

CT und MRT sind die beiden wichtigsten Arten der Bildverarbeitung im medizinischen Bereich: CT erweitert die Bilder herkömmlicher Röntgenuntersuchungen von zwei auf drei Dimensionen und ermöglicht so die Betrachtung des gesamten Körpers; MRT nutzt ein starkes Magnetfeld und elektromagnetische Wellen, um eine Diagnose ohne Strahlung zu ermöglichen; und MRT wird im medizinischen Bereich zur Diagnose von Krebs und anderen Krankheiten eingesetzt. Beide Untersuchungsarten nutzen Bildverarbeitungstechnologien, um das Innere des Körpers aus verschiedenen Blickwinkeln zu betrachten.

2. Industrielle Bereiche

Im industriellen Bereich werden viele Bildverarbeitungssysteme in Produktionslinien eingesetzt. Sie werden in einer Vielzahl von Anwendungen eingesetzt, wie z. B. Bauteilerkennung, Aufnahme und Ausrichtung in Montageprozessen, Stückzählung, Sicht- und Maßkontrolle in Inspektionsprozessen, Sortierung und Verpackung in Versandprozessen sowie Gefahrenüberwachung, und leisten damit einen wesentlichen Beitrag zur Prozessautomatisierung.

3. Verkehr

Typische Anwendungen im Verkehrsbereich sind die Fahrerassistenz und die Fahrautomatisierung. Durch die Verarbeitung von Kamerabildern nicht nur von vorne, sondern aus dem gesamten 360°-Winkel können Fußgänger, Hindernisse und andere Fahrzeuge erkannt, der Fahrer gewarnt und Ausweichmanöver eingeleitet werden.

Neben Autos wird das System auch für die Ausrüstungs- und Sicherheitsüberwachung in Eisenbahnsystemen eingesetzt und ist nützlich für die Überwachung eines weiten Bereichs in der sich ändernden hellen Umgebung im Freien und entlang von Eisenbahnlinien im Namen der Menschen.

4. Sicherheitsbereich

Ein typisches Beispiel für den Einsatz im Sicherheitsbereich sind Gesichtserkennungssysteme. Sie sind in Smartphones weit verbreitet und tragen auch dazu bei, die Sicherheit beim Zugang zu Gebäuden zu erhöhen.

Prinzip von Bildverarbeitungssystemen

Bildverarbeitungssysteme arbeiten nach folgendem Ablauf.

1. Bildeingabe

Die Lichtverteilung wird in elektrische Signale umgewandelt, hauptsächlich mit Hilfe von CCD-Sensoren.

2. Glättung

Die Glättung, eine Art der Vorverarbeitung, bewirkt eine Glättung von Unschärfeveränderungen. Die Glättung wird auch als Mittelwertfilter bezeichnet, da sie den Durchschnittswert der Pixel in dem vom Filter abgedeckten Bereich berechnet und diesen Wert als neue Pixelanzahl definiert. Es wird als räumlicher Filter verwendet, um ein Bild zu glätten und Rauschen zu entfernen.

3. Merkmalsextraktion

Eines der Merkmalsbilder ist ein Binärbild. Bei der Binarisierung wird ein Bild von mehreren Dichtestufen auf nur zwei Dichtestufen, weiß und schwarz, reduziert, und ein Bild mit nur einer Dichtestufe, entweder weiß oder schwarz, wird als Binärbild bezeichnet.

Eine Möglichkeit, die Beschaffenheit eines Bildes anhand von Graustufenwerten zu bestimmen, ist ein Histogramm. Dabei wird die Anzahl der Pixel auf der horizontalen Achse und die Häufigkeit der Pixel auf der vertikalen Achse in einem Diagramm dargestellt. Das Histogramm wird dann verarbeitet, indem die Anzahl der Schattierungen auf der horizontalen Achse des Histogramms irgendwo durch zwei geteilt wird, wobei die Pixeldaten in 1 geteilt werden, wenn die Anzahl der Schattierungen größer ist, und in 0, wenn sie kleiner ist.

4. Auswertung

Die durch Merkmalsextraktion gewonnenen Bilder werden je nach Zweck ausgewertet.

Weitere Informationen über Bildverarbeitungssysteme

1. Kameraauswahl für Bildverarbeitungssysteme

Die Auswahl der Kamera ist für die Bildverarbeitung sehr wichtig. Kameras werden in Bildverarbeitungssystemen zur Erfassung von Bilddaten des Werkstücks im Bildeingabeprozess eingesetzt.

An Produktionsstandorten werden beispielsweise Kameras, die die Funktion von Augen erfüllen, zur Aufnahme von Bildern von Prüfobjekten wie Leiterplatten verwendet, um die Fehler und den Zustand von Produkten zu prüfen, aber unterschiedliche Aufnahmebedingungen können Schwankungen in der Prüfgenauigkeit verursachen.

Um sicherzustellen, dass die Aufnahmebedingungen möglichst identisch sind, muss die Kamera zusammen mit dem Objektiv und der Beleuchtung entsprechend ausgewählt werden. Es gibt zwei Hauptarten von Bildverarbeitungssystemen

Flächensensor-Kamerasysteme

Dies ist die am häufigsten verwendete Bildverarbeitungsmethode, mit der ein zweidimensionales Bild erzeugt werden kann. Die Größe des Bildes, das aufgenommen werden kann, wird durch die Kamera bestimmt.

Zeilensensor-Kamerasystem

Dieses Verfahren nimmt kontinuierlich eindimensionale Bilder auf und kann zweidimensionale Bilder erzeugen. Die Kamera oder das Werkstück müssen sich bei der Bildaufnahme in eine bestimmte Richtung bewegen. Diese Methode eignet sich für die Aufnahme von Bildern von relativ großen Werkstücken. Die Auswahl einer geeigneten Kamera muss auf der Grundlage eines gründlichen Verständnisses der Anforderungen erfolgen.

2. Echtzeitverarbeitung in Bildverarbeitungssystemen

Rechnerische Verarbeitung innerhalb des Bildverarbeitungssystems, Software oder Hardware. Die Software-Verarbeitung ist sehr flexibel, da sie durch Programmänderung an verschiedene Änderungen angepasst werden kann, während die Hardware-Verarbeitung in Situationen erforderlich ist, in denen eine Echtzeit-Verarbeitung erforderlich ist, z. B. zur Gefahrenvermeidung.

Ein Rundumsichtmonitor, der zur Vermeidung von Kollisionen beim Einparken eines Fahrzeugs verwendet wird, projiziert ursprünglich Bilder in Echtzeit von oberhalb des Fahrzeugs, wo keine Kamera vorhanden ist, aber hier wird spezielle Hardware wie ein ASIC verwendet, um Bilder in Echtzeit zu erzeugen, indem die Bilddaten der Bordkamera synthetisiert und verarbeitet werden. Die Bilder werden in Echtzeit durch den Einsatz spezieller Hardware wie ASICs erzeugt.

Messmikroskope sind dimensionale Messmaschinen, die Abmessungen anhand von Bildern messen, die durch ein Mikroskop vergrößert wurden.

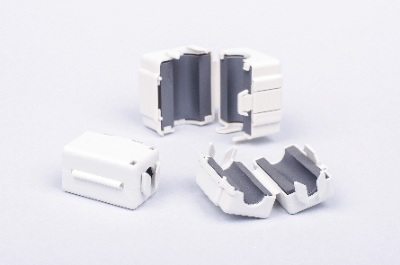

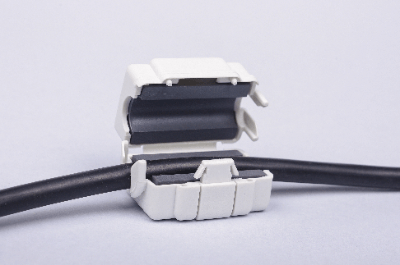

Messmikroskope sind dimensionale Messmaschinen, die Abmessungen anhand von Bildern messen, die durch ein Mikroskop vergrößert wurden. Ferrite ist eine Keramik auf der Basis von Eisenoxid, die als magnetisches Material verwendet wird. Als Keramik hat es einen höheren elektrischen Widerstand als metallische Magnetwerkstoffe und zeichnet sich durch eine hervorragende Korrosions- und Chemikalienbeständigkeit aus.

Ferrite ist eine Keramik auf der Basis von Eisenoxid, die als magnetisches Material verwendet wird. Als Keramik hat es einen höheren elektrischen Widerstand als metallische Magnetwerkstoffe und zeichnet sich durch eine hervorragende Korrosions- und Chemikalienbeständigkeit aus. Ein Ferritkern ist ein

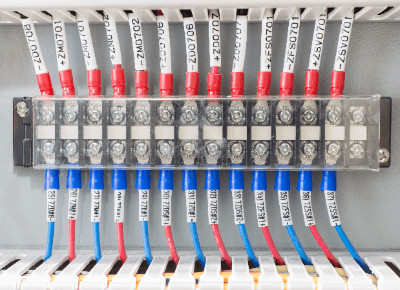

Ein Ferritkern ist ein  Klemmenblöcke sind Klemmenreihen, die externe Leitungen mit internen Stromkreisen verbinden. Sie werden in Verteilertafeln und

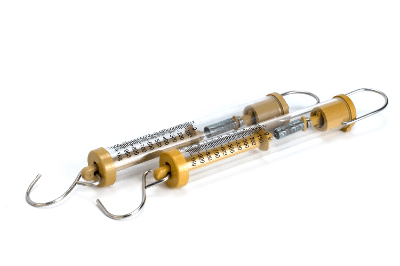

Klemmenblöcke sind Klemmenreihen, die externe Leitungen mit internen Stromkreisen verbinden. Sie werden in Verteilertafeln und  Ein Kraftmessgerät ist ein Instrument, das die Druck- oder Zugkraft misst, die auf ein zu messendes Objekt wirkt.

Ein Kraftmessgerät ist ein Instrument, das die Druck- oder Zugkraft misst, die auf ein zu messendes Objekt wirkt. Ein Vakuumofen ist ein Ofen, in dem eine Wärmebehandlung im Vakuum durchgeführt werden kann.

Ein Vakuumofen ist ein Ofen, in dem eine Wärmebehandlung im Vakuum durchgeführt werden kann.