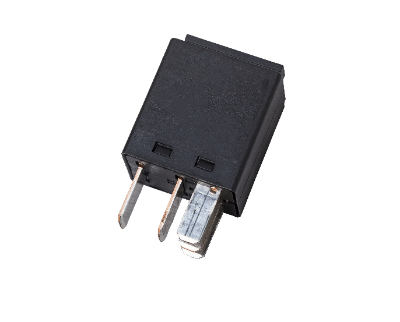

Was ist ein Leistungsrelais?

Leistungsrelais sind Relaiskomponenten, die in der Lage sind, einen Strom von etwa 3 A oder mehr zu übertragen.

Relais lassen sich grob in Kontaktrelais und berührungslose Relais einteilen, wobei Leistungsrelais Kontaktrelais sind. Leistungsrelais sind robust gebaut, um großen Strömen standhalten zu können, da sie voraussichtlich größere Ströme als allgemeine Steuerrelais führen.

Aufgrund ihrer Eigenschaften werden Leistungsrelais manchmal als Sicherheitsschaltungen für den Fall eingesetzt, dass ein ungewöhnlich hoher Strom durch einen Stromkreis fließt.

Anwendungen von Leistungsrelais

Leistungsrelais gehören zu den am häufigsten verwendeten Komponenten in der Industrie. Nachfolgend einige Beispiele für Anwendungen von Leistungsrelais

- Schaltkreise in Sonnenkollektoren und deren Stromzuführungen

- Für den Antrieb großer motorisierter Roboter.

- Für den Antrieb von Aufzügen und schweren Maschinen auf Baustellen

- In Ladeeinrichtungen, z. B. für Elektrofahrzeuge.

- Hauptstromkreise von Hybridfahrzeugen.

Prinzip von Leistungsrelais

Leistungsrelais bestehen aus Klemmen, Kontakten und elektromagnetischen Spulen.

1. Klemmen

Die Klemme ist der Teil, der die Verbindung zur Verdrahtung herstellt. In vielen Fällen ist die Verdrahtung durch Lötstellen am Leistungsrelais befestigt. In anderen Fällen ist das Leistungsrelais auf einem Klemmenblock montiert, und die Verdrahtung wird mit runden Klemmen oder ähnlichem an die Klemme angeschlossen.

2. Kontakte

Kontakte sind antreibende Bauteile, die einen Strompfad zur Verfügung stellen. Je höher die Stromanwendung ist, desto größer oder zahlreicher sind die Kontakte.

Um den elektrischen Widerstand zu verringern, werden für Kontakte Silberlegierungen oder Gold verwendet. Silberlegierungen sind weit verbreitet, da sie ebenfalls einen geringen elektrischen Widerstand aufweisen. Gold ist oxidationsbeständiger als Silberlegierungen, hat aber einen niedrigeren Schmelzpunkt und ist teurer, weshalb es sich nur für kleine Lasten eignet.

Kontakte in Leistungsrelais können entweder beweglich oder fest sein. Feste Kontakte sind z. B. fest mit dem Gehäuse verbunden. Die beweglichen Kontakte werden zusammen mit einem beweglichen Eisenband angetrieben, das mit den festen Kontakten in Kontakt kommt, um Strom zu leiten.

3. Elektromagnetische Spulen

Elektromagnetische Spulen sind Bauteile, die durch elektromagnetische Kräfte angetrieben werden, um das bewegliche Eisenstück anzutreiben. Das bewegliche Eisenband hat einen beweglichen Kontakt, der durch die elektromagnetische Kraft der elektromagnetischen Spule mit dem festen Kontakt in Berührung gebracht wird. Wird die elektromagnetische Spule abgeschaltet, werden die Kontakte durch eine Feder auseinandergezogen oder miteinander in Kontakt gebracht.

Arten von Leistungsrelais

Leistungsrelais werden grob in gleichstrombetriebene und wechselstrombetriebene Relais unterteilt.

1. Gleichstrombetriebene Leistungsrelais

Gleichstrombetriebene Leistungsrelais sind Leistungsrelais, bei denen die Spule durch eine Gleichstromversorgung angetrieben wird, die gegen induktive Spannungen resistent ist und den Vorteil hat, dass der Betrieb auch bei niedrigen Spannungen stabil ist. Die Relaisspule ist häufig mit einer Diode verbunden, um Rückstrom zu verhindern.

Zu den Standards gehören 5 VDC, 12 VDC und 24 VDC und werden je nach Anwendung verwendet. Eine 24-V-Spannungsversorgung mit einer höheren Spannung wird verwendet, wenn die Übertragungsstrecke lang ist oder wenn die Relaisschaltungen in einem Schaltschrank montiert sind. Für eigensichere explosionsgeschützte Schaltungen werden 12 V DC, 5 V DC usw. verwendet.

2. AC-gesteuerte Leistungsrelais

AC-gesteuerte Leistungsrelais sind Leistungsrelais, deren Spulen von einer AC-Stromversorgung angetrieben werden. Das handelsübliche Netzteil ist ein Wechselstromnetzteil und kann daher direkt verwendet werden, mit dem Vorteil, dass das für Gleichstromversionen erforderliche Netzteil nicht erforderlich ist.

Es werden Spulenspannungen von 100 V AC oder 200 V AC verwendet; AC400 V-Steuerstromkreise werden aufgrund der Schwierigkeit, Isolationsabstände einzuhalten, nur selten eingesetzt.

Weitere Informationen zu Leistungsrelais

Versagen von Leistungsrelais

Leistungsrelais werden mechanisch durch elektromagnetische Kräfte betätigt und haben daher eine bestimmte Lebensdauer. Die Lebenserwartung in Form von Schaltspielen beträgt mehrere hunderttausend. Bei Überschreitung der Lebensdauer oder bei übermäßiger Stoßeinwirkung können folgende Ausfälle auftreten

1. Abschaltung der Spule

Dieser Fehler tritt auf, wenn die elektromagnetische Spule im Leistungsrelais abgeklemmt wird. Durch den Bruch der Spule werden alle Kontakte unwirksam. Dieser Fehler ist relativ leicht zu erkennen, da kein Geräusch beim Betätigen der Kontakte zu hören ist.

2. Schweißen

Dieser Fehler tritt auf, wenn ein zu hoher Strom durch das Leistungsrelais fließt, wodurch die Kontakte verschweißen und nicht öffnen. Zur Diagnose schalten Sie das Relais ein und aus und prüfen den Durchgang der Kontakte.

3. Fehlerhaftes Funktionieren der Kontakte

Hierbei handelt es sich um einen Fehler, bei dem die Relaiskontakte ausgefranst oder verschmutzt sind und nicht mehr elektrisch leitfähig sind. Die Kontakte bleiben offen, ohne kurzgeschlossen zu werden. Zur Diagnose sind Durchgang und Spannung wie beim Schweißen zu prüfen.

4. Kurzschluss der Spulen

Dieser Fehler tritt auf, wenn der Lack auf der elektromagnetischen Spule abblättert, was zu einem Kurzschluss führt. Dies wird dadurch erkannt, dass die Steuerspannung selbst auslöst, wenn die elektromagnetische Spule erregt wird.

Da in Steuerkreisen oft mehrere Leistungsrelais parallel geschaltet sind, kann es einige Zeit dauern, bis der Fehler erkannt wird.

Ein Zylinder ist ein Gerät, das den zugeführten Druck verstärkt und in Antriebskraft umwandelt. In Zylindern wird Luft oder Öl als Druckquelle verwendet. Zylinder erzeugen Schubkraft durch eine innere Struktur, die auf dem Pascalschen Prinzip beruht.

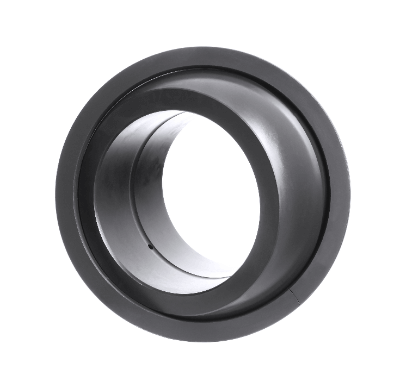

Ein Zylinder ist ein Gerät, das den zugeführten Druck verstärkt und in Antriebskraft umwandelt. In Zylindern wird Luft oder Öl als Druckquelle verwendet. Zylinder erzeugen Schubkraft durch eine innere Struktur, die auf dem Pascalschen Prinzip beruht. Ein Gleitlager ist ein Lager, das die Drehung einer Welle oder die lineare Bewegung von beweglichen Teilen direkt über die Gleitflächen des Lagers unterstützt. Der direkte Kontakt zwischen der rotierenden Welle oder den beweglichen Teilen und den Gleitflächen des Gleitlagers führt zu hohen Reibungskräften und erzeugt Reibungswärme. Deshalb werden die gegenseitigen Berührungsflächen mit Öl, mit Schmierstoff getränktem Metall auf den Gleitlagern oder mit hochschmierfähigen Harzwerkstoffen geschmiert.

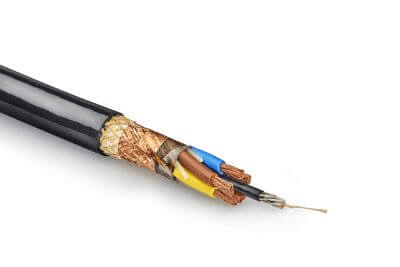

Ein Gleitlager ist ein Lager, das die Drehung einer Welle oder die lineare Bewegung von beweglichen Teilen direkt über die Gleitflächen des Lagers unterstützt. Der direkte Kontakt zwischen der rotierenden Welle oder den beweglichen Teilen und den Gleitflächen des Gleitlagers führt zu hohen Reibungskräften und erzeugt Reibungswärme. Deshalb werden die gegenseitigen Berührungsflächen mit Öl, mit Schmierstoff getränktem Metall auf den Gleitlagern oder mit hochschmierfähigen Harzwerkstoffen geschmiert. Abgeschirmte Kabel sind Kabel, bei denen der metallische Leiterabschnitt, der Signale und Strom überträgt, mit einer geerdeten Metallschicht überzogen ist.

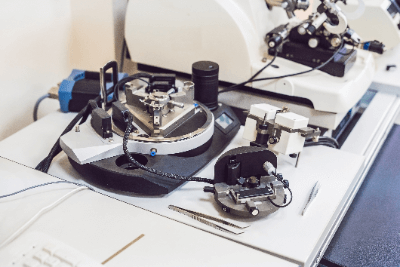

Abgeschirmte Kabel sind Kabel, bei denen der metallische Leiterabschnitt, der Signale und Strom überträgt, mit einer geerdeten Metallschicht überzogen ist. Ein Rastersondenmikroskop (SPM) ist ein Mikroskop, das eine nadelscharfe Rastersonde verwendet, um die Oberflächenunregelmäßigkeiten einer Probe im Nanometerbereich zu beobachten.

Ein Rastersondenmikroskop (SPM) ist ein Mikroskop, das eine nadelscharfe Rastersonde verwendet, um die Oberflächenunregelmäßigkeiten einer Probe im Nanometerbereich zu beobachten. Ein Strahlungsdetektor ist ein Gerät, das Strahlung indirekt aufspürt und misst, indem es physikalische und chemische Reaktionen nutzt, die durch die Wechselwirkung von Strahlung und Materie verursacht werden.

Ein Strahlungsdetektor ist ein Gerät, das Strahlung indirekt aufspürt und misst, indem es physikalische und chemische Reaktionen nutzt, die durch die Wechselwirkung von Strahlung und Materie verursacht werden. Eine Dosierpumpe ist ein Gerät, das wiederholt ein bestimmtes, festgelegtes Flüssigkeitsvolumen fördert.

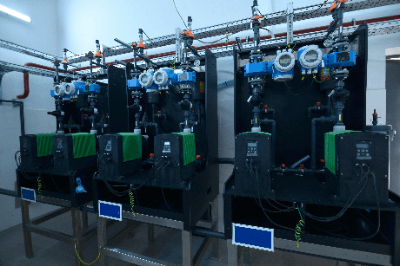

Eine Dosierpumpe ist ein Gerät, das wiederholt ein bestimmtes, festgelegtes Flüssigkeitsvolumen fördert.