¿Qué es un Condensador Trimmer?

Un condensador trimmer es un tipo de condensador variable que se utiliza para ajustar circuitos y compensar las variaciones en los componentes.

La capacitancia de estos condensadores se puede ajustar mediante la rotación mecánica de un botón con un destornillador. También se conocen como condensadores semifijos, ya que se ajustan durante la fabricación o el servicio y no se modifican una vez en uso. Son comúnmente utilizados en aplicaciones de montaje en superficie y suelen tener forma de chip o redonda. Estos condensadores se emplean principalmente para regular la frecuencia de oscilación de cristales de cuarzo.

Los condensadores trimmer funcionan mediante cambios en la superficie efectiva entre los electrodos, la distancia entre los electrodos, o ambos, lo cual permite ajustar la capacitancia según sea necesario.

Aplicaciones de los Condensadores Trimmer

Los condensadores trimmer se utilizan ampliamente en circuitos de oscilación y radio, especialmente en la calibración de frecuencias en cristales de cuarzo. Estos condensadores son utilizados en diversas aplicaciones, como sistemas de acceso sin llave en automóviles, puertas automáticas de estaciones, radios portátiles, amplificadores de potencia y módulos Bluetooth RF.

Además, se encuentran presentes en otras aplicaciones como radios, relojes, bolígrafos electrónicos para ordenadores, reproductores de DVD, circuitos integrados híbridos y cámaras de vigilancia. También se utilizan condensadores trimmer no magnéticos en equipos médicos, como resonancias magnéticas, donde se requiere una alta precisión y estabilidad en la calibración.

Principio de los Condensadores Trimmer

Los condensadores trimmer son dispositivos que tienen la capacidad de ajustar su capacitancia dentro de un rango específico. Estos condensadores consisten en dos electrodos separados por un aislante, que almacenan una carga eléctrica cuando se aplica una tensión. La capacitancia se puede ajustar moviendo uno de los electrodos.

En los condensadores trimmer, el dieléctrico utilizado puede ser aire o cerámica. Debido a su estructura, estos condensadores tienen una capacitancia pequeña, generalmente en el rango de pF. Los electrodos móviles suelen tener forma redonda y se pueden girar utilizando un mando o similar, utilizando el eje central o el exterior como guía.

El ajuste de la capacitancia se logra al cambiar la superficie del electrodo desplazado. Una vez que se ha realizado el ajuste inicial utilizando un controlador, la capacitancia se puede fijar y utilizar sin necesidad de cambios adicionales. Al realizar el ajuste con un destornillador u otra herramienta, es importante tener precaución para no aplicar una fuerza excesiva que pueda dañar el condensador.

Estructura de los Condensadores Trimmer

La estructura de un condensador trimmer es la misma que la de un condensador general, pero se diferencia en que tiene una ranura para destornillador y un rotor metálico para el ajuste. Debido a esta estructura, debe tenerse en cuenta que si el soldador se adhiere a zonas distintas de la zona de terminales, la soldadura fundente puede entrar en la zona variable, fijando el rotor e impidiendo el contacto.

Además, si la punta del soldador toca el condensador trimmer cubierto, puede fundirse o dañarse.

Más Información sobre los Condensadores Trimmer

1. Formas de Ajustar el Condensador Trimmer

Para ajustar el condensador trimmer, gire el rotor con un destornillador hasta conseguir el ajuste de capacitancia deseado. Existen dos tipos de destornilladores para el ajuste: manual y automático.

Asegúrese de que el destornillador está colocado en la ranura para el destornillador y que la capacitancia se ajusta después de una rotación preliminar de al menos 360°. Al ajustar con un destornillador, se recomienda utilizar una carga de 1 N o menos. Si se aplica una carga superior, pueden producirse daños o pérdida de funcionamiento.

La capacitancia parásita al ajustar con un destornillador puede reducirse conectando el terminal negativo a la masa del circuito.

2. Colores de los Condensadores Trimmer Según su Rango de Capacidad

Algunos condensadores trimmer tienen carcasas de diferentes colores según la capacitancia y el rango. La codificación por colores varía de un fabricante a otro, pero a continuación se ofrece un ejemplo.

- Los condensadores con una capacitancia máxima (pF) de 3,0 +50/-0% tienen un aspecto marrón.

- Los condensadores con una capacidad máxima (pF) de 6,0 +50/-0% son de color azul.

- Los que tienen una capacitancia máxima (pF) de 10,0 +50/-0% tienen aspecto blanco

Algunos están marcados además de coloreados, como se muestra a continuación.

- Los que tienen un valor máximo de capacitancia (pF) de 50,0 +100/-0% tienen una indicación + exterior de color negro.

Las indicaciones incluyen la forma de los terminales y si se utiliza o no una película de recubrimiento. De este modo, los condensadores de ajuste codificados por colores facilitan la determinación visual de la capacitancia, reduciendo así el riesgo de utilizar uno equivocado.

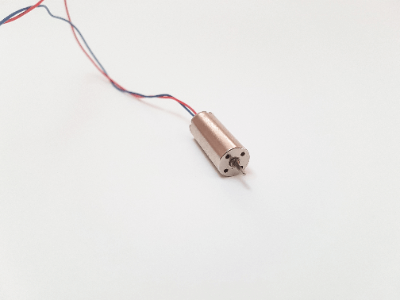

Un motor sin núcleo, también conocido como motor sin núcleo de hierro, se caracteriza por la ausencia de un núcleo de hierro en su diseño. Una de las ventajas principales de este tipo de motor es la eliminación de las pérdidas de hierro asociadas con el núcleo de hierro convencional. Además, al no tener engranajes, el motor sin núcleo reduce las vibraciones y funciona de manera silenciosa.

Un motor sin núcleo, también conocido como motor sin núcleo de hierro, se caracteriza por la ausencia de un núcleo de hierro en su diseño. Una de las ventajas principales de este tipo de motor es la eliminación de las pérdidas de hierro asociadas con el núcleo de hierro convencional. Además, al no tener engranajes, el motor sin núcleo reduce las vibraciones y funciona de manera silenciosa. Los fusibles son componentes eléctricos y electrónicos que evitan los incendios eléctricos y la propagación a circuitos superiores en caso de sobrecorriente.

Los fusibles son componentes eléctricos y electrónicos que evitan los incendios eléctricos y la propagación a circuitos superiores en caso de sobrecorriente.