¿Qué es una Tuerca Cuadrada?

Las tuercas cuadradas son fijaciones de forma cuadrada que se utilizan en combinación con tornillos o pernos.

Si la forma externa es cuadrada como la de una tuerca cuadrada, pero el grosor es más fino, se denomina tuerca de chapa. Otros nombres alternativos son tuercas cuadradas.

Las tuercas de ranura en T y las tuercas de placa de dos agujeros también son tuercas cuadradas. Las tuercas hexagonales, que tienen una forma hexagonal muy utilizada, requieren una herramienta para sujetar tanto el lado de la tuerca como el del tornillo al apretar o aflojar un tornillo, por lo que ocupan ambas manos.

Las tuercas cuadradas, en cambio, pueden encajarse en una ranura o alinearse de otro modo con una esquina o superficie, de modo que no es necesario sujetar la tuerca y sólo hay que apretar el lado del tornillo. Utilizar la tuerca adecuada para el lugar de instalación facilita el trabajo de apriete.

Usos de las Tuercas Cuadradas

Las principales aplicaciones de las tuercas cuadradas son los componentes de construcción, los componentes electrónicos y las piezas de automoción. Entre los componentes que se fijan con tuercas cuadradas figuran los productos prensados, las molduras de plástico y la madera.

En estos componentes es fácil formar las ranuras y formas de pared necesarias para el uso de tuercas cuadradas y son productos fáciles para los que se pueden utilizar tuercas cuadradas. Las tuercas cuadradas también se utilizan en combinación con tornillos y pernos para fijar componentes.

Principios de las Tuercas Cuadradas

Las tuercas cuadradas se colocan de modo que al menos una de las crestas del contorno cuadrado siga el perfil de la pared de la pieza a sujetar, impidiendo así que el tornillo gire con ella durante las operaciones de sujeción. Las piezas a sujetar por la tuerca cuadrada actúan impidiendo que la tuerca gire.

Esto significa que, al utilizar tuercas cuadradas, la superficie de la pieza a sujetar por la tuerca cuadrada debe tener un perfil de pared en contacto con la tuerca cuadrada.

Tipos de Tuercas Cuadradas

Las tuercas cuadradas están normalizadas por normas. Estas normas especifican tamaños de tornillo de M3 a M24 y formas en términos de altura, longitud de un lado de un cuadrado regular y longitud diagonal. En cuanto a las propiedades mecánicas, las clasificaciones de resistencia son 4T, 5T y 6T.

No se especifican todas las tuercas cuadradas, y se excluyen las tuercas cuadradas utilizadas para madera. Las tuercas cuadradas que tienen un grosor especialmente fino se denominan tuercas de chapa. La diferencia entre las tuercas de placa y las tuercas cuadradas es su grosor, pero pueden utilizarse para fines distintos.

Por ejemplo, en el caso de un tornillo hembra de tamaño M4, el grosor de una tuerca cuadrada es de 3,2 mm frente a los 1,8 mm de una tuerca de placa, una diferencia de casi el doble. Esto se debe a que la tuerca cuadrada se basa en el grosor de la tuerca hexagonal, mientras que la tuerca de placa es más fina que la tuerca cuadrada porque está pensada para su uso en zonas de la placa donde se requiere una rosca hembra.

Además de la tuerca de placa, las tuercas cuadradas tienen diversas formas. Algunos ejemplos típicos son los tipos de tuerca en forma de diamante y las tuercas rectangulares. Éstas crean espacio para el montaje en molduras metálicas o de plástico, como las prensadas, y se fijan con tornillos o pernos pequeños. Además, hay tuercas especiales para tubos, moleteadas, de forma irregular, cuadradas especiales, de pequeño tamaño, con agujeros excéntricos, agujeros múltiples, etc.

Más Información sobre las Tuercas Cuadradas

1. Materiales y Tratamiento Superficial de las Tuercas Cuadradas

Los principales materiales utilizados para las tuercas cuadradas son el acero y el acero inoxidable. Además, como la mayoría de las tuercas, se someten a tratamientos de superficie, como el cromado trivalente, el unicromatado, el cromado, el niquelado, el cromado y el revestimiento de tetróxido de hierro. También existen “tejidos” sin tratamiento de superficie.

2. Cómo se Fabrican las Tuercas Cuadradas

Las tuercas cuadradas se fabrican principalmente mediante un método conocido como estampado en frío o forjado en frío. Este método estabiliza las dimensiones exteriores, que son importantes para el uso de las tuercas cuadradas. Por supuesto, también es adecuado para la producción en serie.

El corte es el mejor método para cantidades más pequeñas. Para reducir costes, resulta eficaz utilizar productos normalizados según lo estipulado por las normas o aumentar la cantidad utilizada y producirlos mediante estampado en frío o forjado en frío, aunque la forma no esté normalizada.

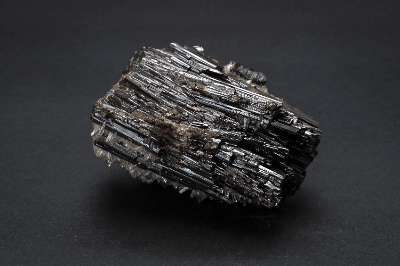

El tungsteno, cuyo símbolo químico es W, es un metal de transición con un peso atómico de 183.85.

El tungsteno, cuyo símbolo químico es W, es un metal de transición con un peso atómico de 183.85. Un interruptor táctil es un dispositivo que se activa al entrar en contacto con él, ya sea mediante el toque de una persona o de un objeto. Estos interruptores desempeñan un papel fundamental en nuestra vida diaria. Algunos se activan con un ligero toque, como los utilizados en iluminación y electrodomésticos, mientras que otros se instalan en el interior de máquinas como sensores para detectar y posicionar objetos.

Un interruptor táctil es un dispositivo que se activa al entrar en contacto con él, ya sea mediante el toque de una persona o de un objeto. Estos interruptores desempeñan un papel fundamental en nuestra vida diaria. Algunos se activan con un ligero toque, como los utilizados en iluminación y electrodomésticos, mientras que otros se instalan en el interior de máquinas como sensores para detectar y posicionar objetos. Un generador solar (en inglés: Solar Generator) es un dispositivo que suministra electricidad generada por

Un generador solar (en inglés: Solar Generator) es un dispositivo que suministra electricidad generada por