¿Qué es un Relé Terminal?

Los relés terminales son dispositivos de procesamiento de señales de entrada/salida que integran varios relés y bloques de terminales.

Se utiliza como dispositivo de interfaz para relés de E/S de controladores programables y electroválvulas. La estructura principal de los relés de terminal, que desempeñan el papel de dispositivos de interfaz de entrada/salida, es un bloque de terminales sobre un pedestal con una placa de circuito impreso incorporada, y en este pedestal se pueden montar varios relés compactos, independientes y de tipo unipolar, en función de la aplicación, como una estructura de relé compacta a la vez que proporciona una excelente capacidad de mantenimiento, Esto contribuye a la miniaturización de los equipos y a la reducción del cableado.

Usos de los Relés Terminales

Los relés de terminal se utilizan principalmente en aplicaciones industriales. Los siguientes son ejemplos de aplicaciones de relés de terminal

- Para la comunicación de señales internas en prensas y máquinas de procesamiento

- Para la retransmisión de señales entre grandes bombas y ventiladores y unidades de control

- Para la retransmisión de señales de equipos de procesamiento de purines.

Generalmente, los dispositivos de control como los microordenadores y los PLC se utilizan para el control complejo de grandes equipos industriales. Aunque estos dispositivos de control son capaces de realizar complejos procesamientos internos, la corriente de señal de salida admisible suele ser pequeña. La conducción de grandes corrientes a través de estos dispositivos puede tener efectos negativos, como acelerar la frecuencia de los fallos.

Por lo tanto, si se desea controlar equipos con grandes corrientes de carga y corrientes de irrupción, como las electroválvulas, las salidas de los equipos de control deben aislarse mediante relés. Sin embargo, instalar varios relés de potencia, etc. uno al lado del otro ocupa espacio y complica el cableado de control.

Los relés de terminal son dispositivos en los que el bloque de terminales y el relé se combinan en una sola unidad, lo que permite alinear relés en miniatura unipolares. Por lo tanto, se puede ahorrar espacio y cableado.

Principio del Relé Terminal

Los relés de terminal constan de componentes de bloque de terminales y componentes de relé.

1. Componente del Bloque de Terminales

El componente del bloque de terminales está formado por el zócalo del relé y el bloque de terminales en una sola pieza. Las partes que conducen la electricidad son de cobre o tornillos de hierro, mientras que la carcasa es de resina sintética dura o similar. Muchos productos se fijan apretando el cableado externo, tratado con terminales redondos o similares, con tornillos de hierro.

Generalmente, la mayoría de los productos tienen zócalos para montar cuatro relés, con dos terminales de entrada y dos de salida por relé. También hay productos de 16 puntos. El componente del bloque de terminales por sí solo se denomina a veces terminal de relé.

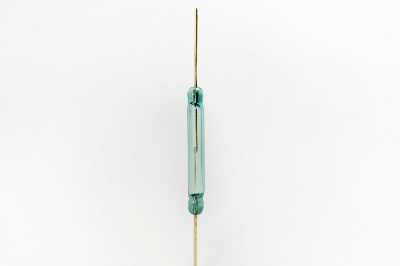

2. Relés

Los relés son componentes que aíslan y retransmiten señales. Los relés pequeños y unipolares suelen utilizarse como relés terminales. Suelen fijarse a los componentes del bloque de terminales insertándolos con patillas en la parte posterior. Las especificaciones de los relés suelen estar impresas en la carcasa, en la superficie del relé, y los productos se venden con diversas especificaciones de alimentación y tipos de señal.

Cómo elegir un Relé Terminal

A la hora de seleccionar un relé terminal, deben tenerse en cuenta los siguientes aspectos.

1. Número de Puntos de Salida

El número de puntos de salida es el número de puntos a los que puede dar salida el relé terminal. La mayoría de los productos de uso general tienen 4 puntos de salida, pero hay productos con 16 ó 32 puntos de salida para la conexión a PLC. En sistemas donde se controlan muchos dispositivos, cuantos más puntos de salida haya, menos cableado se necesitará.

2. Especificaciones de Entrada

La especificación de entrada es el tipo de señal de entrada a la parte de la bobina del relé, que puede ser de 100 V CA o 24 V CC. La especificación de entrada se selecciona de acuerdo con la especificación de salida del dispositivo de control.

3. Especificación de Salida

La especificación de salida es la especificación de la señal emitida por el relé. Se incluyen factores como el tipo de señal y la corriente nominal de excitación.

Los tipos de señal se dividen a grandes rasgos en dos tipos principales: con contacto y sin contacto. Con contactos, la señal se transmite accionando mecánicamente una sección metálica con una bobina electromagnética. Suelen tener una corriente admisible mayor y tienen la ventaja de ser resistentes al calor. Sin embargo, tienen el inconveniente de que las piezas de contacto se desgastan progresivamente por la acción de apertura y cierre.

Los sistemas sin contacto utilizan semiconductores o relés de estado sólido para transmitir señales eléctricas. Al no tener puntos de accionamiento físicos, pueden soportar altas frecuencias de apertura y cierre y velocidades elevadas. Sin embargo, son vulnerables al calor y tienen desventajas como el fallo de los componentes semiconductores cuando circulan corrientes superiores al valor nominal.

El valor nominal de corriente es la cantidad de corriente que se puede conducir. Cuanto mayor es el valor de corriente, mayor es la carga que se puede controlar, pero el relé suele ser más grande. Generalmente, cuando se utilizan como relés terminales, la mayoría de los productos tienen una capacidad de conducción de corriente de 1-5 A.