¿Qué es un Termociclador?

Un termociclador es un dispositivo utilizado en el método PCR, que requiere que la temperatura se ajuste muchas veces durante el proceso de amplificación del ADN, de unos 50°C a 100°C.

Esto requiere un control adecuado de la temperatura, y se han desarrollado termocicladores para gestionar los ciclos de temperatura y mantener la temperatura como una incubadora.

Con un termocicladores, la temperatura de la solución de reacción se regula y el tiempo se mide simplemente introduciéndolo como un programa, lo que permite automatizar totalmente el control de la temperatura de la reacción de la muestra.

Desde el desarrollo de los termocicladores, el laborioso control de la temperatura se ha automatizado y el análisis PCR se ha reducido drásticamente en tiempo.

Usos de los Termocicladores

Los termocicladores se utilizan principalmente cuando se requiere un análisis PCR, ya que sirven para controlar la temperatura de las reacciones en los métodos PCR PCR; en inglés: Polymerase Chain Reaction, un método para amplificar y analizar el ADN que se va a analizar.

El análisis por PCR se utiliza con mucha frecuencia en experimentos de investigación, sobre todo en biología molecular, por lo que también se emplean termocicladores.

El análisis PCR se realiza amplificando y elongando repetidamente la secuencia de ADN de interés; los procesos específicos de la PCR incluyen reacciones térmicas de desnaturalización, recocido y elongación, cada una de las cuales requiere un control adecuado de la temperatura, entre 50 °C y 100 °C aproximadamente.

Además, la amplificación no se completa en estos tres pasos, sino que el proceso se repite muchas veces, de 20 a 40 veces, para amplificar el ADN específico. Por lo tanto, es necesario ajustar la temperatura muchas veces, y el termociclador desempeña un papel en este proceso.

El control de la temperatura es fundamental en el análisis PCR, por lo que antes de que se desarrollaran los termocicladores, era muy laborioso y requería mucho tiempo preparar cámaras termostáticas para cada proceso individual, ajustar la temperatura al nivel adecuado y medir el tiempo. El uso de termocicladores ha hecho posible llevar a cabo la PCR de forma eficiente.

Principio de los Termocicladores

El principio de los termocicladores es sencillo. El termociclador tiene una placa metálica con varios orificios, denominada bloque térmico. Cuando se ejecuta un programa de control de temperatura, la temperatura de la placa metálica fluctúa según el programa y el líquido de reacción se calienta.

Antes se utilizaban muchas bombas de calor para controlar la temperatura de la placa metálica, pero últimamente hay modelos que utilizan elementos Peltier para controlar el calentamiento y el enfriamiento de forma más eficaz, simplemente controlando la dirección de la corriente eléctrica.

También se han desarrollado interfaces para facilitar la creación de programas de control de la temperatura, y muchos pueden controlarse desde un PC conectado o una pantalla táctil.

Cómo elegir un Termociclador

Por lo general, los termocicladores deben tener un alto grado de precisión en el control de la temperatura y un alto grado de uniformidad de la temperatura en el bloque térmico.

Los termocicladores con una variedad de otras características también están disponibles.

① Termocicladores con múltiples bloques térmicos.

Los bloques térmicos múltiples permiten un control independiente de la temperatura para cada bloque.

② Termocicladores para PCR en tiempo real. Este modelo, que combina un termociclador y un detector de fluorescencia en una sola unidad, puede medir la intensidad de fluorescencia mientras amplifica el ADN y realizar análisis cuantitativos, lo que permite realizar análisis de PCR en tiempo real.

③ Termocicladores con tapa térmica.

Una tapa calentada, denominada tapa térmica, se acopla al tubo de muestra para evitar la evaporación, de modo que la solución de reacción calentada a unos 95°C no se evapore y se vuelva más espesa. Estos modelos no requieren la adición de aceite mineral a la solución de reacción, que solía utilizarse para evitar la evaporación, por lo que ahorran más tiempo y esfuerzo.

Las hojas deslizantes son hojas finas fabricadas con papel kraft especial o resina sintética.

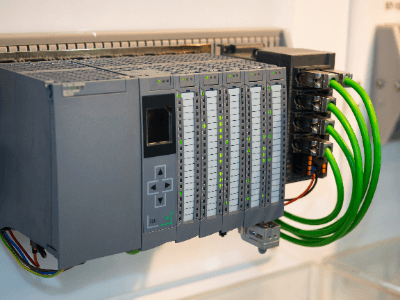

Las hojas deslizantes son hojas finas fabricadas con papel kraft especial o resina sintética. Un secuenciador es un dispositivo que controla el funcionamiento de una máquina según una condición o secuencia programada, también conocido como controlador lógico programable (PLC).

Un secuenciador es un dispositivo que controla el funcionamiento de una máquina según una condición o secuencia programada, también conocido como controlador lógico programable (PLC).