¿Qué son los Generadores Eólicos?

Los generadores eólicos son dispositivos que utilizan la fuerza del viento para hacer girar las aspas y convertir la fuerza de rotación en electricidad.

Los generadores eólicos son dispositivos que utilizan la fuerza del viento para hacer girar las aspas y convertir la fuerza de rotación en electricidad.

A diferencia de la generación de energía térmica, los aerogeneradores sólo utilizan energía natural, por lo que están llamando la atención como generadores limpios. Necesitan instalarse en grandes espacios con mucho viento, por lo que en Japón se instalan sobre todo en Hokkaido, Kyushu y otras regiones. También hay generadores eólicos marinos, que se instalan en el mar, lo que permite disponer de más espacio que en tierra y generar energía más estable que en tierra. Se utilizan sobre todo en Europa y otros lugares.

Ventajas de la Energía Eólica

- Es respetuosa con el medio ambiente, ya que no emite dióxido de carbono durante la generación de electricidad.

- Como la energía eólica se utiliza como energía, se puede generar electricidad mientras sople el viento.

Desventajas de la Energía Eólica

- Se genera ruido durante la generación de electricidad.

- Como la electricidad es generada por el viento, la cantidad de electricidad generada se ve fácilmente afectada por el clima y otros factores.

Introducción de Generadores Eólicos

Clasificación de la Generación de Energía Eólica por Países en el Mundo

La energía eólica es ya un método de generación de energía introducido en todo el mundo. Según el informe GWEC Global Wind 2017, los países con mayores introducciones son, en orden descendente, China, EE.UU., Alemania, India y España.

Principios de los Generadores Eólicos

Esta sección explica cómo funciona la energía eólica y sus principios. Los aerogeneradores captan primero la fuerza del viento con grandes aspas, conocidas como palas, que convierten el viento, que procede principalmente de la parte frontal, en fuerza de rotación. A continuación, las palas empiezan a girar y se conectan a una caja de engranajes central, que utiliza engranajes para amplificar la potencia rotacional a la requerida por el generador. El generador transforma la potencia rotacional transmitida por la multiplicadora y la envía a la subestación.

Existen dos tipos de aerogeneradores, según la dirección de las palas: los de eje horizontal y los de eje vertical. El tipo de eje horizontal es un aerogenerador cuyas palas están perpendiculares al suelo, mientras que el tipo de eje vertical gira en paralelo al suelo. El tipo de eje horizontal se asocia generalmente con la generación de energía eólica, pero el tipo de eje vertical se caracteriza por su bajo nivel de ruido en comparación con el tipo de eje horizontal. Sin embargo, debido a su baja potencia, se utilizan en zonas pequeñas, como parques.

Tamaño de los Generadores Eólicos

La Comisión Electrotécnica Internacional (CEI) define los Generadores Eólicos como microaerogeneradores para productos con una potencia inferior a 1 kW, pequeños aerogeneradores para 1-50 kW y grandes aerogeneradores para 50 kW o más.

1. Generadores Eólicos Pequeños

Los generadores eólicos pequeños se definen como aquellos con una superficie receptora de viento igual o inferior a 200 m2 y un diámetro de hélice igual o inferior a 16 m.

2. Generadores Eólicos Grandes de 600 kW

Los grandes aerogeneradores con una potencia nominal de 600 kW suelen tener una torre de 40-50 m de altura y una hélice de 45-50 m de diámetro.

3. Generadores Eólicos Grandes de 1.000 kW a 2.000 kW

Para los grandes aerogeneradores con una potencia nominal de 1.000 kW a 2.000 kW, la altura de la torre es de 60-80 m y el diámetro de la hélice es de 60-90 m.

Ubicación de Generadores Eólicos

Los Generadores Eólicos pueden instalarse en dos ubicaciones principales: en tierra y en el mar.

1. En Tierra Generadores Eólicos

Los generadores eólicos terrestres pueden instalarse en grandes extensiones de terreno donde soplan de forma constante vientos de cierta velocidad (generalmente 6 m o más al año), y en Japón suelen instalarse en las regiones de Hokkaido, Tohoku y Kyushu.

Las zonas en las que soplan vientos acordes con las condiciones pueden comprobarse consultando los mapas de vientos locales facilitados por NEDO o solicitándolos a un proveedor de servicios de simulación.

Enlace a los mapas de vientos locales proporcionados por NEDO

Cuando se instala en Japón, el reto no es sólo armonizar con el entorno circundante, sino también ser capaz de hacer frente a tifones y otras condiciones meteorológicas. Cuando se considera la instalación de un aerogenerador pequeño, se dice que se necesita una superficie aproximada de 130 m2, por lo que es importante tener en cuenta la huella, la ubicación con las casas vecinas, el entorno natural y las condiciones del viento.

2. Generadores Eólicos en Alta Mar

Las turbinas eólicas marinas son aerogeneradores construidos en el mar o en lagos para generar energía eólica.

En comparación con los aerogeneradores en tierra, estas turbinas generan más energía eólica de forma más estable y evitan riesgos como el ruido y posibles víctimas humanas. No sólo se instalan en alta mar, sino también en lagos, fiordos y puertos.

La principal ventaja de la energía eólica marina es que permite aprovechar la fuerza del viento sin ocupar valiosos recursos terrestres. Además, las turbinas eólicas marinas pueden construirse en zonas con vientos de gran velocidad, lo que significa que pueden generar grandes cantidades de electricidad. Dado que la investigación y el desarrollo de las energías renovables son cada vez más activos, hay grandes expectativas de que este método de generación de energía desempeñe un papel clave en la próxima generación de suministro energético.

La creciente popularidad de la energía eólica marina se debe al creciente interés mundial por la descarbonización, y Japón necesita aumentar su generación de energía renovable si quiere cumplir el objetivo fijado en 2020 de reducir prácticamente a cero las emisiones de gases de efecto invernadero para 2050. El Gobierno japonés se ha fijado el objetivo de generar tanta energía eólica marina como 45 reactores nucleares (un reactor nuclear = 1 GW) para 2040.

En general, las energías renovables incluyen la hidroeléctrica y la solar, pero la cantidad de energía generada depende de la cantidad de lluvia y de luz solar (hora del día), respectivamente. La energía eólica puede compensar las deficiencias de la energía solar, ya que puede generar electricidad de forma estable incluso por la noche.

Sin embargo, la energía eólica no puede generar energía durante los periodos de poco viento o cuando pasan los tifones, por lo que es importante no depender sólo de un método de generación de energía, sino complementarlo con otros métodos de generación de energía. El aumento de la generación de energía en alta mar podría ayudar a eliminar las centrales eléctricas alimentadas con combustibles fósiles y contribuir a alcanzar el objetivo de emisiones de gases de efecto invernadero casi nulas para 2050.

La mayor desventaja de la energía eólica marina es su elevado coste. La inversión inicial y los costes de mantenimiento de la energía eólica marina son mucho más elevados que los de la energía eólica terrestre. Otra desventaja es el posible impacto ambiental negativo. Preocupan el ruido, el deterioro del paisaje y el impacto en la vida marina.

Generadores Eólicos Marinos Flotantes

Hay dos tipos de generadores eólicos marinos: el “tipo de implantación”, en el que el generador se fija al lecho marino, y el “tipo flotante”, en el que el generador flota en el lecho marino.

El tipo de implantación se limita a aguas poco profundas, pero es robusto y pueden instalarse generadores de gran tamaño. Los sistemas flotantes, en cambio, están limitados en cuanto a tamaño y eficacia del generador, pero pueden instalarse en gran número en cualquier lugar.

En Europa y Estados Unidos, el tipo de implantación es el más común. Por otro lado, los aerogeneradores flotantes, menos limitados en cuanto a la ubicación de la instalación, están empezando a atraer la atención en Japón, ya que pueden aumentar la cantidad de energía generada por los aerogeneradores marinos en aguas más profundas cerca de la costa. La instalación de aerogeneradores flotantes plantea muchos problemas en términos de coste y transporte de energía, y es necesario seguir investigando.

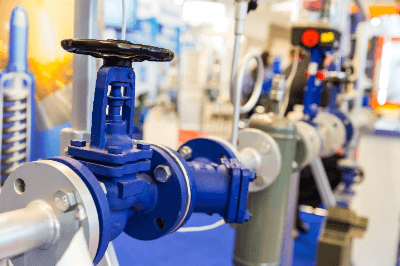

Las válvulas de compuerta son válvulas que cierran una vía de flujo cerrando un fluido, como un líquido o un gas, con un disco (disco de válvula).

Las válvulas de compuerta son válvulas que cierran una vía de flujo cerrando un fluido, como un líquido o un gas, con un disco (disco de válvula). Fuentes de alimentación ATX es una fuente de alimentación/fuente de alimentación de ordenador con especificaciones ATX.

Fuentes de alimentación ATX es una fuente de alimentación/fuente de alimentación de ordenador con especificaciones ATX. Los generadores eólicos son dispositivos que utilizan la fuerza del viento para hacer girar las aspas y convertir la fuerza de rotación en electricidad.

Los generadores eólicos son dispositivos que utilizan la fuerza del viento para hacer girar las aspas y convertir la fuerza de rotación en electricidad.