¿Qué es un Recubridor Giratorio?

El recubridor giratorio es un dispositivo diseñado para lograr una aplicación uniforme de pintura sobre la superficie de un sustrato. Consiste en hacer girar el sustrato después de depositar una gota de pintura en su centro, controlando cuidadosamente la aceleración y la velocidad de rotación. De esta manera, se genera una fina película de espesor uniforme gracias a la fuerza centrífuga.

Aunque los recubridores giratorios presentan algunas limitaciones, como su uso en materiales de base lisa y su falta de idoneidad para recubrir grandes áreas, son capaces de formar una amplia variedad de películas delgadas, siempre y cuando el margen de error en el espesor sea mínimo.

Por esta razón, se utilizan ampliamente en la fabricación de semiconductores, pantallas y en el recubrimiento de soportes ópticos. Los recubridores giratorios son equipos indispensables en los sectores industriales que requieren altos niveles de precisión. Además, desempeñan un papel significativo en campos como la ciencia de materiales y la tecnología de procesamiento de superficies.

Usos de los Recubridores Giratorios

El principal uso de los recubridores giratorios es producir películas finas de espesor uniforme sobre sustratos lisos.

En particular, los recubridores giratorios desempeñan un papel importante en el campo de la fotolitografía. La fotolitografía es una técnica que consiste en aplicar un agente fotosensible a un sustrato, como un sustrato de silicio, e irradiarlo con luz intensa, como luz ultravioleta, para crear patrones finos en la superficie del sustrato. Es esencial en la fabricación de semiconductores y pantallas.

Los recubridores giratorios también se utilizan en el campo de los medios ópticos: se emplean para garantizar un espesor uniforme de la película al recubrir la superficie de medios ópticos como DVD y discos blue-ray, y también son útiles en diversas aplicaciones del campo óptico, como la aplicación de líquidos de control de luz para lentes. Los recubridores giratorios también se utilizan en diversas aplicaciones del campo óptico.

Principio de los Recubridores Giratorios

Los recubridores giratorios, también conocidos como “spinners”, son dispositivos que utilizan la fuerza centrífuga para aplicar de manera uniforme una película fina sobre la superficie de un sustrato. Este método es especialmente adecuado para aplicar películas delgadas en materiales de base plana y se destaca por su bajo nivel de irregularidad en el espesor de la película.

Para utilizar un recubridor giratorio, se coloca el sustrato en el equipo y se deposita una gota de pintura cerca del centro del sustrato. Luego, se hace girar el sustrato para aplicar la fuerza centrífuga a la pintura, asegurándose de que se distribuya de manera uniforme sobre la superficie del sustrato. La velocidad de rotación y la aceleración se ajustan mediante el equipo, y deben determinarse en función de las propiedades líquidas de la pintura y el espesor deseado de la película. Una vez completada la rotación, se retira el sustrato y se procede al secado de la pintura mediante calentamiento o curado UV.

Los recubridores giratorios ofrecen varias ventajas en la formación de películas delgadas. Permiten ajustar con precisión las propiedades líquidas de la pintura y la velocidad de rotación para lograr diferentes espesores de película, lo que a su vez ayuda a reducir el consumo de pintura. No obstante, también presentan algunas desventajas, como la pérdida de pintura durante el proceso de recubrimiento y la limitación de aplicación a áreas pequeñas.

A pesar de estas limitaciones, los recubridores giratorios son herramientas valiosas para la formación precisa de películas delgadas, lo que los convierte en equipos importantes en diversas industrias.

Más Información sobre los Recubridores Giratorios

1. Usos de un Recubridor Giratorio

Los recubridores giratorios se utilizan para generar películas finas a partir de compuestos, el procedimiento es el siguiente:

- Se coloca un sustrato de vidrio o metal sobre el elemento giratorio situado en el centro del recubrimiento. El sustrato puede fijarse al rotor (pedestal) haciendo el vacío. Si no se prefiere el vacío, se utiliza cinta adhesiva de doble cara o similar, preferiblemente de alta adherencia.

- Vierta la solución de polímero u otro compuesto sobre el sustrato. Verter lo más uniformemente posible para que todo el sustrato quede cubierto.

- Ajuste la velocidad y el tiempo de rotación y pulse el botón de inicio. Una vez transcurrido el tiempo, la rotación se detiene y se forma una fina película uniforme sobre el sustrato.

Existen equipos de evaporación al vacío para crear la misma película fina, pero los polímeros y otros materiales pueden descomponerse en el vacío, por lo que en estos casos es adecuado un equipo de revestimiento por centrifugación.

2. Eliminación de Defectos del los Recubrimientos con Recubridores Giratorios

Los recubridores giratorios producen una película delgada uniforme, pero pueden producirse desigualdades en el recubrimiento, dando lugar a desniveles invisibles. Se sabe que las siguientes condiciones provocan un recubrimiento desigual:

- Velocidad de rotación lenta (bajo número de revoluciones en el tiempo)

- Alta viscosidad de la solución compuesta

- La solución se eleva en las esquinas del sustrato

Básicamente, cuanto más lenta sea la velocidad de rotación de los recubridores giratorios, más gruesa y no uniforme será la película. La solución más fácil es aumentar la velocidad de rotación y alargar el tiempo de rotación. Si es posible, se puede fijar el tiempo de rotación y medir el espesor de la película a cada velocidad de rotación. A continuación, se determinan la velocidad y el tiempo de rotación óptimos.

Si la viscosidad de la solución compuesta es alta, será difícil hacerla volar, lo que puede dar lugar fácilmente a una película no uniforme. La forma de solucionar esto es reducir la viscosidad diluyendo la concentración de la solución.

Una buena manera de resolver el problema de la falta de uniformidad en las esquinas del sustrato es utilizar un recubridor giratorios con un sistema sellado y una función de caída automática. La función de goteo automático deja caer automáticamente la solución compuesta sobre el sustrato giratorio. Como la solución se extiende rápidamente por el sustrato en cuanto se deja caer, evita que las esquinas se levanten y permite la formación de una fina película uniforme.

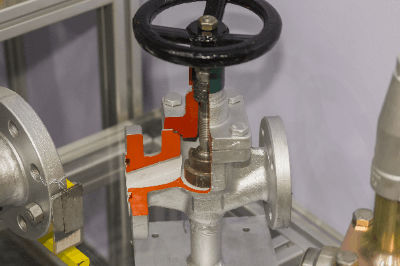

Las válvulas de globo son un tipo de válvula utilizada en tuberías de proceso. Sirven para abrir y cerrar completamente el paso de caudal para ajustar el caudal y la presión. Las válvulas de globo son las utilizadas para transportar fluidos de proceso, como productos químicos.

Las válvulas de globo son un tipo de válvula utilizada en tuberías de proceso. Sirven para abrir y cerrar completamente el paso de caudal para ajustar el caudal y la presión. Las válvulas de globo son las utilizadas para transportar fluidos de proceso, como productos químicos.