¿Qué son los Inductores de Potencia?

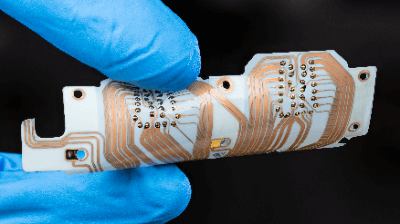

Un inductor de potencia es un elemento de bobina utilizado en circuitos de potencia entre inductores.

También se denominan choques de potencia. Existen tres tipos básicos de construcción: bobinados formados por tecnología de laminación, bobinados sobre un núcleo en forma de barra y bobinados sobre un núcleo en forma de tambor.

Los inductores, incluidos los inductor de potencia, tienen una propiedad que permite el paso de corrientes continuas, pero impide el paso de corrientes alternas. Esta propiedad se utiliza para eliminar el ruido de alta frecuencia en los circuitos de conversión de tensión.

La impedancia expresa la dificultad de paso de la corriente alterna, y la siguiente fórmula para la impedancia de un inductor muestra que esta propiedad puede explicarse fácilmente.

Impedancia de un inductor [Ω]ZL=jωL

(L: inductancia [H] ω: frecuencia angular [rad/s])

Usos de los Inductores de Potencia

Los inductores de potencia son ampliamente utilizados en diversos campos, como electrodomésticos, equipos de telecomunicaciones y equipos de transporte. También desempeñan un papel importante en la estabilización de la tensión de alimentación en circuitos de potencia de dispositivos como teléfonos inteligentes y automóviles.

El control de la tensión de la fuente de alimentación de corriente continua es crucial para todos los dispositivos electrónicos. Esto se debe a que los dispositivos electrónicos requieren un rango de tensión de alimentación específico para su funcionamiento adecuado, y la capacidad de suministrar la tensión correcta a cada componente es fundamental para el funcionamiento estable del circuito y la vida útil del equipo.

Los convertidores CC-CC son circuitos utilizados para la conversión de voltaje, y la entrega estable de tensión depende del rendimiento de los inductores de potencia. Hay dos tipos principales de convertidores: los convertidores buck, que reducen la tensión, y los convertidores boost, que la aumentan. Ambos circuitos incluyen componentes como interruptores, diodos e inductores de potencia.

Principio de los Inductores de Potencia

Cuando una corriente alterna circula por un inductor, la inducción electromagnética genera una fuerza electromotriz inducida proporcional a la tasa de variación temporal de dicha corriente.

Fuerza electromotriz inducida [V]e = -L* (dI/dt)

(L: inductancia [H] I: corriente [A] t: tiempo [seg])

Debido a la ley de Lenz, la fuerza electromotriz inducida actúa en sentido contrario al cambio de flujo original, por lo que se le asigna un signo negativo para indicarlo explícitamente. Esta fuerza electromotriz inducida se genera para contrarrestar el cambio en la corriente, lo que dificulta el flujo de corriente alterna.

La inductancia (unidad: Henry [H]) es la constante de proporcionalidad en la fuerza electromotriz inducida. Representa la capacidad de convertir la energía eléctrica en energía magnética.

Para aumentar la inductancia, se pueden utilizar métodos como “aumentar la sección transversal de la bobina”, “aumentar el número de vueltas de alambre” y “aumentar la permeabilidad magnética mediante la adición de un núcleo”. En el caso de los convertidores, la inductancia se determina en función de la frecuencia de conmutación.

En comparación con los inductores utilizados en otras aplicaciones, los inductores de potencia se caracterizan por su tamaño y su alta inductancia. Están diseñados para ofrecer características más adecuadas para una entrega estable de tensión continua.

¿Cómo seleccionar un Inductor de Potencia?

Al seleccionar un inductor de potencia, primero hay que tener en cuenta el valor de la inductancia y la corriente admisible que circula por el inductor. Además, hay que tener en cuenta la forma y las características de frecuencia de la inductancia para determinar el componente óptimo. La decisión se basa en el nivel de eficiencia, las características de salida y la inmunidad al ruido que requiere el convertidor CC-CC que se va a diseñar.

En el caso de los inductor de potencia, se especifican la corriente continua superpuesta admisible y la corriente de aumento de temperatura admisible. En el caso de los inductores tomar en cuenta los siguientes puntos:

- Cuanto mayor sea la corriente CC que circula por el inductor, menor será la inductancia.

- A medida que aumenta la corriente, aumenta el calor Joule debido a la resistencia del bobinado.

Por lo tanto, no sólo es importante el valor de la inductancia, sino también el de la corriente admisible. Los fabricantes producen una gran variedad de inductores para una amplia gama de aplicaciones. Por ejemplo, un componente con una inductancia grande tiene bajas pérdidas de corriente continua y, por tanto, un alto rendimiento, pero hay una contrapartida: las dimensiones externas del componente son mayores y se genera más calor. También hay que prestar mucha atención a estos puntos.

Lo ideal sería que el valor de la tensión de la fuente de alimentación de CC de cada grupo de circuitos a diseñar se mantuviera en un valor constante en todo momento, pero esto rara vez es posible en la realidad. No obstante, es importante seleccionar dispositivos con excelentes características para evitar problemas.