ボーリングバーとは

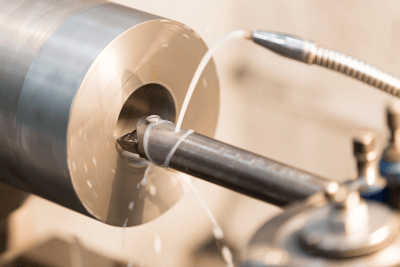

ボーリングバーとは、工作機械を使用してボーリング加工を行う際に用いられる工具です。

一枚刃のバイトと寸法調整ネジから構成されています。ボーリング加工とは、あらかじめドリルによって空けられた下穴に誤差0.05mm以内といった精度の内径加工を施す仕上げ加工のひとつで、精密な穴加工をするときに用いる加工方法です。

エンドミルの円弧補間による穴仕上げよりもバックラッシ (歯車間の遊び) が発生しにくく、真円度が確保しやすい特徴があります。

ボーリングバーの使用用途

主にH7やH6公差の精密な穴加工をするときに使用します。エンドミルよりも高い面粗度と真円度を確保できるため、公差が厳しい加工に対応できるためです。

工業製品の分野において、ボーリング加工は必要不可欠であり、具体的にはエンジンやトランスミッションなどに使われる接合部、シャフトを通す歯車の穴において幅広く使われる加工方法です。

また、穴の精度を向上させるほどがたつきが少なく耐久性も向上していくため、日常で使用する機械の接合部分にもボーリング加工を施しています。

ボーリングバーの原理

ボーリングバーは、チップ取替式 (スローアウェイチップ) の刃物と寸法を調整するためのネジで構成されています。ネジを六角レンチで回すことでチップの位置を動かすことができるので、あらかじめ空けた下穴に合わせて調整してから加工します。

ボーリングバーを用いた加工で注意するポイントは、貫通後のプログラムです。主軸が回転したまま加工点まで戻ると仕上げ面に螺旋状の傷がついてしまうので、必ず主軸の回転を停止し、刃先が仕上げ面に触れないよう逃がしてから加工点に戻します。このときの穴加工プログラムはGコードのG76を用いるので、マシニングセンタを使用するときはG76を使用してボーリング加工をするのが理想です。

同じく精密な穴加工にリーマを用いることもありますが、リーマは小径の加工に適しており、経済面においてはリーマに軍配が上がります。それに対してボーリングは直径20mm以上の穴加工に対応しますが、ボーリングバーは高価であるため、コストがかかることがデメリットです。

ボーリングバーの種類

ボーリングバーは大きく分けて2種類あります。

1. ハイスボーリングバー

15mm以下の穴の仕上げは、一般公差のみの仕上げで用いる荒加工で使われます。靭性が高いため衝撃に強い反面、高速加工に適しておらず仕上げ面においても超硬に比べ振動によるビビりが発生し粗くなりがちなので、使われる場面は限定されます。h7などの公差仕上げの場合、直径15mm以上の穴で用います。

2. 超硬ボーリングバー

ハイスよりも硬度の高い素材で構成されたボーリングバーで、精密加工において広く用いられています。一般公差の荒加工で用いると折れやすいため、15mm以下の公差穴に使用します。ハイスのボーリングバーより高価ですが、公差が安定しやすく時間が短縮できるので長期的には安価です。

デメリットは靭性が低く衝撃に対して脆いため、突く方向によっては折れてしまう可能性があります。早送りを多用しすぎないなど、衝撃を避けるような加工方法を考える必要があります。

ボーリングバーのその他情報

ボーリングバーの調整方法

ボーリングバーの調整は、バーに組み込まれている調整ネジを回して寸法調整をします。

ネジのクランプを外し、目盛りを見ながら時計回りにネジを回すことで寸法を拡大していきます。調整ネジを反時計回りに回すと縮小しますが、ネジ間の遊び (バックラッシ) がある関係で目盛りと異なる寸法になる可能性が高いため注意が必要です。

また、ボーリングバーの種類によっては目盛りがデジタル表記になっているものもあり、目盛りの読み間違えや目盛りを注視する手間が省けるメリットがありますが、価格が高価な点がデメリットです。アナログ同様、実際の表示と寸法は必ずしも一致しないので微調整の手間はどちらも変わりません。