精密加工とは

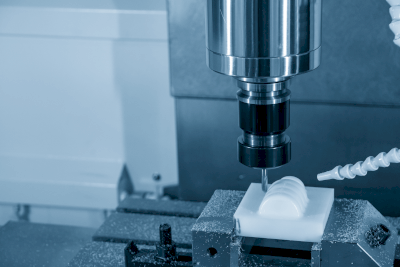

精密加工とは、マイクロメートル (μm: 10-6m) レベルの精度で行われる加工技術です。

精密加工は現代社会において欠かせない技術の一つです。その大部分の工程が機械により自動化されており、精密機械加工とも呼ばれます。特に精密さが求められる部品の場合、ナノメートル (nm: 10-9m) レベルでの超精密加工が必要です。精密加工技術は製品の小型化や高性能化とともに進化を続け、幅広い分野で重要な役割を果たしています。

精密加工の使用用途

精密加工は、主に自動車や半導体、IT、医療、宇宙産業など幅広い分野で欠かせない技術です。

1. 自動車業界

自動車業界では、エンジン部品やトランスミッションのギア、クランクシャフトなどの製造に精密加工が求められます。動力の伝達ロスを極力抑え、長期間にわたる性能の維持が求められるからです。

2. IT業界

IT関連の装置や機器では、プリント基板、光学レンズ、精密コネクタなどの部品製造に精密加工が欠かせません。これらの部品には高い寸法精度と加工品質が求められるからです。

3. 航空業界

航空機エンジンの部品製造では、極限環境に耐える必要があります。耐熱性や高い寸法精度を実現するために精密加工が不可欠です。

精密加工の原理

精密加工にはホーニング加工、ラッピング加工、放電加工、レーザー加工、ワイヤーカット、プラズマ加工、溶射加工が存在します。各加工についてそれぞれ原理を説明します。

1. ホーニング加工

ホーニング加工は、砥石を使用して材料の表面を研削し、高精度な仕上げを実現する手法です。対象に一定の圧力を加えながら砥石を往復させ、微小な凹凸を均一化して寸法精度や表面粗さを向上させます。エンジンシリンダーや油圧シリンダーなどの内面仕上げに適用されます。

2. ラッピング加工

ラッピング加工は、加工面に磨耗剤を塗布し、加工対象物を研磨面に押し付けながら動かして表面を仕上げる方法です。切削ではなく摩耗による微細な材料除去を利用します。加工面の滑らかさと寸法精度を追求するため、レンズや半導体基板、光学部品などに使用されます。

3. 放電加工

放電加工は、導電性材料の表面にアーク放電を発生させ、放電による熱を利用して材料を加工する方法です。電極と対象物の間に間隔を設けて放電を起こし、非接触で材料を加工します。硬度の高い金属や複雑な形状にも対応でき、金型製作などに広く使用されます。

4. レーザー加工

レーザー光を一点に集中させ、その熱で材料を溶融させる非接触の加工法です。レーザー光の精密な制御により、熱影響を最小限に抑えながら複雑で微細な加工を実現します。金属、プラスチック、ガラスなど幅広い材料に対応します。

5. ワイヤーカット

ワイヤーカットは、導電性ワイヤーを電極として使用し、ワイヤーと材料の間で発生する放電現象を利用して材料を切断する方法です。放電による熱で材料が溶融し、その後冷却されて加工が進行します。ワイヤーは材料に直接触れず、高精度な切断が可能です。微細な形状や複雑なパターンの加工に適します。

6. プラズマ加工

プラズマ加工は、高温のプラズマを噴射して材料を切断する方法です。プラズマは電子とイオン化された粒子から構成され、高いエネルギーを持ちます。金属や厚い材料を切断できるため、表面処理や塗装前の下地処理にも活用されます。

7. 溶射加工

溶射加工は、金属やセラミックを熱源で溶融し、高圧で対象物に吹き付けて表面をコーティングする技術です。コーティング材が冷却する過程で密着し、耐摩耗性や耐腐食性を向上させます。航空部品やエンジン部品の表面処理に広く活用されます。

精密加工の選び方

精密加工の選び方は以下の手順で進めます。

1. 加工目的を明確にする

加工材料や要求精度、加工品の使用用途を明確にします。例えば建設機械のフレーム部品は剛性が求められるため、全体の構造が適切に組み合わさる程度の精度で問題ありません。一方で、半導体加工ではナノメートル (nm: 10-9m) レベルの精度が求められます。

2. 目的に合わせ加工種類を選ぶ

材料、要求精度、加工品の使用用途に合わせ加工手法を選びます。主な種類はホーニング加工、ラッピング加工、放電加工、レーザー加工、ワイヤーカット、プラズマ加工、溶射加工の7つです。

3. 外注か内製か判断する

コスト、技術力、納期を踏まえ外注するか、自社で内製するか判断します。精密加工における外注、内製の特徴は下記の通りです。

外注

高精度な加工技術が要求される場合に実用的です。精密加工に特化した外注業者は専用機械や高度なノウハウを持っており、自社で対応が難しい加工でも高品質な仕上がりが期待できます。試作品でスポット的に利用する際も外注が利用されます。

内製

長期的なコスト削減やノウハウを自社で蓄積できるため、将来的な競争力向上につながります。一方で、ノウハウがない状態で内製を始めると、多大な時間とコストがかかります。