¿Qué es una Soldadora de Resistencia?

Las soldadoras de resistencia son máquinas que se utilizan para soldar metales.

Las soldadoras de resistencia son máquinas que se utilizan para soldar metales.

La pieza a soldar se sujeta entre electrodos y se aplica presión al metal mientras se le aplica electricidad. Como utiliza el calor Joule generado por la resistencia del metal que se va a soldar, hay una gran variedad de tipos, incluidos los tipos inversor, transistor y condensador, en función del método de flujo de corriente. Según el método de flujo de corriente, también pueden dividirse en tipos de punto directo, punto indirecto, punto en serie y punto doble.

Debido a su construcción, las soldadoras de resistencia se utilizan principalmente para soldar objetos planos como chapas y tubos. Pueden utilizarse para una amplia gama de aplicaciones, como paneles de carrocería de automóviles y estructuras de acero para la construcción. Las soldadoras de resistencia sueldan instantáneamente y tienen altas velocidades de soldadura y gran resistencia. Sin embargo, las soldadoras de resistencia pueden no utilizarse para determinados materiales a soldar.

Por ejemplo, el aluminio y el acero inoxidable son difíciles de soldar eficazmente debido a sus bajos valores de resistencia. Además, el calor producido durante la soldadura puede provocar distorsiones. Por lo tanto, también hay que tener en cuenta que es necesario un control preciso del calentamiento.

Usos de las Soldadoras de Resistencia

Las soldadoras de resistencia se utilizan principalmente en líneas de producción de fábricas en las que es necesario soldar. Por ejemplo, se utilizan para soldar piezas de carrocerías de automóviles y para unir las carcasas de electrodomésticos. También se utilizan en obras para soldar armazones de acero para la construcción, y se emplean en una gran variedad de aplicaciones.

Las soldadoras de resistencia se caracterizan por una alta velocidad de soldadura y pocas piezas consumibles. Esto hace que sean fáciles de automatizar en la producción en masa y se utilizan con frecuencia en líneas de producción en masa. En los últimos años, las Soldadoras de Resistencia se han desarrollado para la automatización y ahora se utilizan en los procesos de fabricación de automóviles y electrodomésticos.

A la hora de seleccionar una soldadoras de resistencia, es necesario tener en cuenta aspectos como el consumo eléctrico, los costes de electricidad y equipos, el impacto sobre otros equipos eléctricos, el tipo y grosor del metal que se va a soldar y la calidad de la soldadura. Además, en función del método de instalación, la precisión y la velocidad de la soldadura, así como el rango de soldadura que puede realizarse, pueden variar, por lo que debe seleccionarse la Soldadoras de Resistencia adecuada para la aplicación.

Principio de las Soldadoras de Resistencia

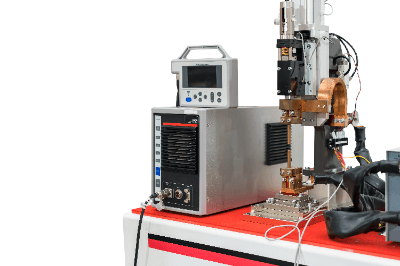

Las soldadoras de resistencia constan de cuatro elementos: la fuente de alimentación, el transformador, el dispositivo de control de la presión y el electrodo. La corriente suministrada por la fuente de alimentación es convertida en una corriente elevada por el transformador y fluye hasta el electrodo. El electrodo es presionado contra el metal por el dispositivo de control de la presión y la corriente que fluye a través del metal genera calor Joule, lo que permite soldar metal con metal.

Existen tres tipos de soldadoras de resistencia: de corriente alterna monofásica, de inversor y de condensador. Las de corriente alterna monofásica se utilizan mucho para fines generales porque el equipo es sencillo y barato. El tipo inversor, por su parte, utiliza un inversor para convertir la corriente alterna en corriente continua para soldar, lo que permite una soldadura de alta calidad y se utiliza para soldar aluminio y chapas de acero chapado. El tipo condensador almacena la electricidad en un condensador y la libera toda de una vez, permitiendo que fluya una gran corriente. Son adecuados para soldar durante cortos periodos de tiempo, pero no para soldar de forma continua, ya que se necesita tiempo para almacenar la electricidad.

Más Información sobre Soldadoras de Resistencia

Cómo utilizar las Soldadoras de Resistencia

El metal a soldar se coloca entre el ánodo y el cátodo, y se descarga mientras se aplica presión entre los electrodos mediante un pedal o un pulsador, calentándose y soldándose en un instante. El tiempo de descarga debe ajustarse de antemano en función del tipo y grosor del metal a soldar.

Durante la soldadura de prueba, se ajustan la corriente y el tiempo adecuados para garantizar que la resistencia de la soldadura sea suficiente y que la soldadura no se queme demasiado. En general, el cobre y el aluminio, que son fáciles de soldar con corriente eléctrica, son difíciles de soldar, por lo que hay que aumentar la corriente y prolongar el tiempo.

El alambre de nicromo y la chapa de acero son más fáciles de soldar debido a su mayor resistencia y pueden soldarse en menos tiempo.