横ピロー包装機とは

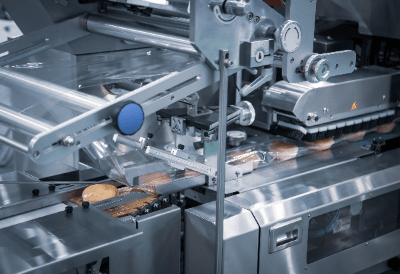

横ピロー包装機とは、製品を水平方向に流してピロー包装する機械です。

一枚の包装フィルムの長さ方向を接着して製品をくるみ、幅方向の両端を切断し接着して製品を完全にくるみます。この包装方法は包装された状態が枕 (ピロー) に似ていることから、ピロー包装と呼ばれています。

横ピロー包装機の使用用途

横ピロー包装機は、大量生産される様々な製品の包装に使用されています。具体的には、食品や薬、雑貨などの包装です。横ピロー包装機は、製品を水平に流して包装を行うため、包装対象の形状や大きさを問わず、高速で密封状態の包装ができるのが特徴です。

なお、水平に流す製品に対してフィルムを製品の下側で貼り付けるピロー包装は正ピロー包装機、逆に製品の上側で貼り付けるピロー包装機は逆ピロー包装機と言います。正ピロー包装機は、トレーに入った製品や固形物などの包装に用いられています。具体的には菓子パン、インスタントラーメンやおにぎり、ソーセージ、ハム、焼売や餃子などのトレーに入れて販売する冷凍食品です。

逆ピロー包装機が使用されるのは、マルチパック製品やバラ状の製品、耐熱性の低い製品などです。具体的には、惣菜、レトルト食品、サンドイッチ、乾麺、野菜などが挙げられます。

そのほか、ピロー包装機には、縦ピロー包装機もあります。縦ピロー包装機は、一枚のフィルムを長さ方向に張り合わせて縦方向に供給してその下側の端部を接着して袋状とした上で、製品を袋内に落下させ、上側の端部を接着して包装する構造です。落下させても問題のない製品や、粉体や液体などに好適です。

横ピロー包装機の原理

横ピロー包装機の基本的な構成は、フィルム供給部とベルトコンベアを持つ製品供給部、フィルム接着手段です。フィルム接着手段は、フィルムを長さ方向で接着するセンターシール部、製品をフィルムの長さ方向でくるんだのち、幅方向に両端を接着してカットする底シールカット部です。

この横ピロー包装機を用いた包装工程は、以下の通りです。なお、ここでは正ピロー包装機の例を解説します。

- フィルム供給部からフィルムを送り出す。

- 製品供給部からベルトコンベアで製品を供給する。

- ベルトコンベア上の製品をフィルムで上から覆う。

- 製品を覆ったフィルムの長さ方向の端部をセンターシール部にて製品の背面側中央で合わせて接着する。

- 底シールカット部にて、フィルムの幅方向の両端を接着してカットし、製品を完全にくるむ。

- ベルトコンベアにより、製品を排出する。

このようにして製品の包装を行います。逆ピロー包装機の場合は、フィルムを製品の下側から供給し、製品の上側で接着する点のみ異なります。

横ピロー包装機のその他情報

1. 横ピロー包装機の付加機能

横ピロー包装機には、包装を確実に行う機能が付加されています。例えば、フィルム幅方向を接着する底シールカット部で製品を噛み込んでしまった場合に、自動でラインが止まる「噛み込み検知機能」があります。

また、「位置ずれスルー機能」は、製品の位置ズレがあった場合に当該製品の底部を接着およびカットせず連包で排出する機能です。さらに、製品の未供給時に自動で停止してフィルムロスを減少する「空袋防止機能」なども備えます。

これらの機能が付加されたため、食品の安全意識の高まりなどのニーズにも応える包装技術を提供できるようになりました。その他、昨今は省人および省スペース化に対する要望も高まっており、それに応える2台合体型の横ピロー包装機も流通しています。

2. 横ピロー包装機と縦ピロー包装機の使い分け

横ピロー包装機は内容物をコンベアで搬送するため、内容物を整列させた状態で包装可能です。また、トレーを使用したいときにも有効で、やわらかい物体でも形状を保ったまま包装できます。

ただし、水平方向に製品を流すため機械の横幅が大きく、設置スペースを取る点がデメリットです。一方の縦ピロー包装機は、充填タンク内の内容物を落下させるため、人手をかけず自動で連続包装できる点がメリットです。

整列させる必要がなく、落下の衝撃にも強い液状や粉状、粒状などの製品の包装に向いています。しかし、衝撃に弱く、型崩れしやすいものの包装には適しません。

3. 横ピロー包装機のトラブルと対処法

横ピロー包装機のトラブルは複数の要因が重なり合っており、原因と対処法の特定が困難な場合も多くあります。その場合は、メーカーによる点検が必要です。

よく起こるトラブル4つとその解決策は以下の通りです。

シールの接着不良

包装後の接着部が接着不良で剥がれてしまう場合は、接着温度が適切でない、接着時間が足りないなどの要因が考えられます。フィルムの材質により適正な接着温度や時間が異なるため、特にフィルムを変更した際には設定の見直しが必要です。

シール部分の噛みこみ

幅方向の接着部に製品や異物が挟み込まれ、接着不良が生じる場合があります。原因としては、包装機の底ヒートシール部への製品の一部およびフィルムのカスの付着が挙げられます。拭き取り清掃をし、清潔な状態に保つのが必要です。

シール部分のシワ

シール部分にフィルムが寄り、シワを発生する場合もあります。内容物の高さが不ぞろいであったり、高すぎて膨らんでいたりするのが要因です。高さをできる限り統一する、もしくはシワ取り装置の導入が有効です。

フィルムずれ

フィルムをセンターシール部で接着した時に、フィルムずれが生じていてフィルム同士がきれいに重ならず接着がうまくいかない場合もあります。これは、フィルムの蛇行やフィルムのテンションが弱いなどが原因です。

フィルムの蛇行は、フィルム給付部のフィルムを送るローラー上でフィルムが滑って起こります。フィルムの材質を滑りにくいものに変更する、フィルムを送るガイドを取り付ける、テンションの張り直しなどの検討が必要です。

参考文献

https://www.orikane.co.jp/orikanelab/2102/

https://www.tam-tokyo.co.jp/products/pillow.html

https://www.sanko-shoji.jp/lecture/cn8/pg128387.html

https://www.kawashima-pack.co.jp