配管材とは

配管材とは、液体や気体を安全かつ効率的に輸送するために使用される材料です。

主に建築、工業設備、インフラ設備などで使用されています。代表的なものとして、鋼管やステンレス管、塩化ビニル管、ポリエチレン管などが挙げられます。

配管材は、耐久性や耐腐食性、耐熱性などの性能が求められ、使用環境に適した素材を選定します。例えば、工場の冷却水ラインには耐食性の高いステンレス管が、上下水道には耐久性に優れた塩化ビニル管が使用されます。

配管材の使用用途

配管材は、建築設備や工業用途など、さまざまな環境で活用されています。以下では主要な用途を3つ紹介します。

1. 液体の輸送

配管材は、水や化学薬品、石油などの液体を安全に輸送するために使用されます。例えば、給水設備では耐圧性に優れた銅管やポリエチレン管が用いられ、化学工場では耐薬品性に優れたフッ素樹脂ライニング配管が使用されます。さらに、食品加工施設では衛生管理のしやすさからステンレス配管が使用されています。適切な配管材の選定により、液漏れや腐食のリスクを低減し、長期的に安定した稼働を実現できます。

2. 気体の輸送

配管材は、空気やガス、蒸気を安全に輸送するために使用されます。都市ガスには耐圧性の高いポリエチレン管、工場の蒸気配管には耐熱性の高い鋼管が使用されます。また、医療機関では酸素や特殊ガスの供給に配管材が使用され、円滑な医療行為を実現しています。

3. 配線の保護

電気配線や光ファイバーケーブルを保護するために、金属やプラスチックから作られた配管材が利用されます。これにより、断線やねじれを防ぎ、安定した電力供給や通信を支えています。このように、配管材は輸送だけでなく、保護の目的でも有効です。

配管材の材料には、一般的にステンレスやPVCが使用されます。ただし、工場やデータセンターなどの特殊な環境で用いる場合は、耐熱性や耐磁性などを有した素材が使用されます。適切な素材から作られた配管材を利用することで、安定した電力供給や通信が実現します。

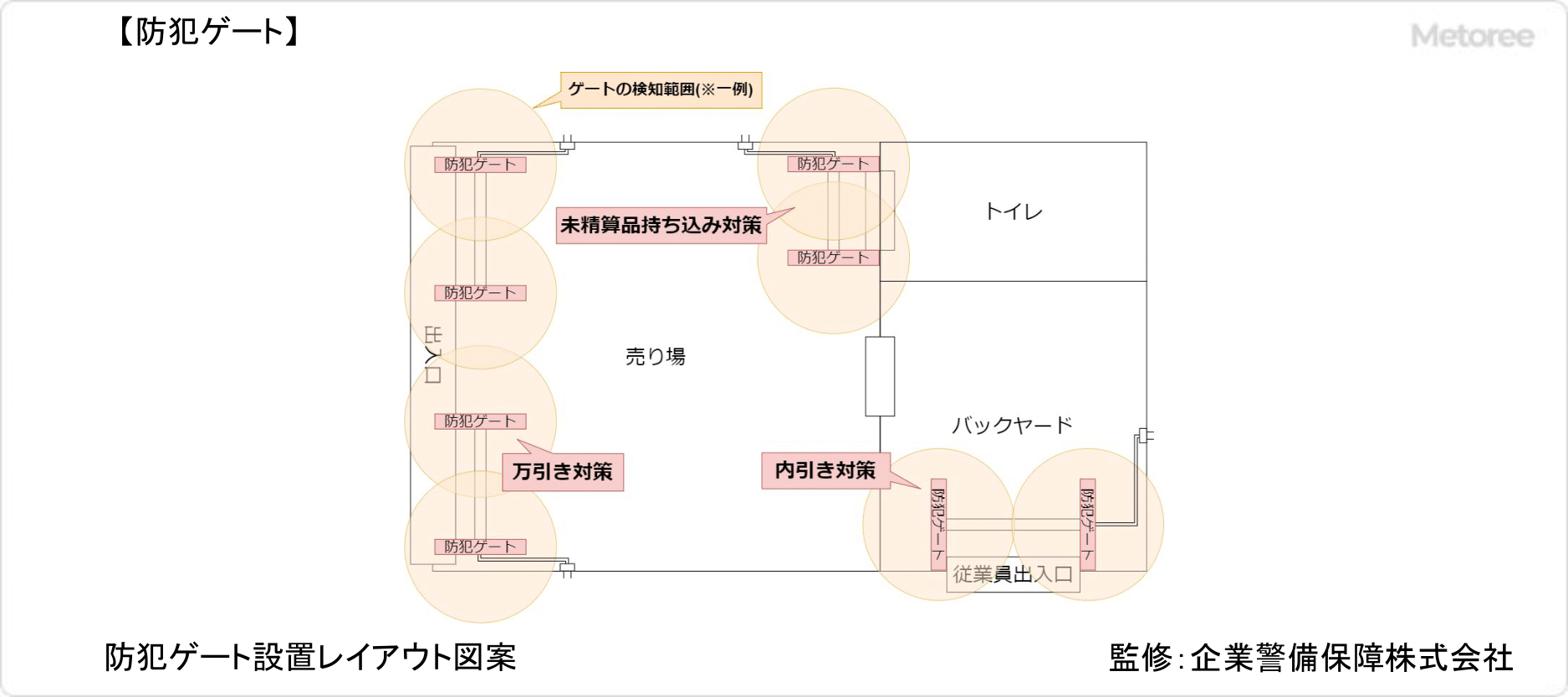

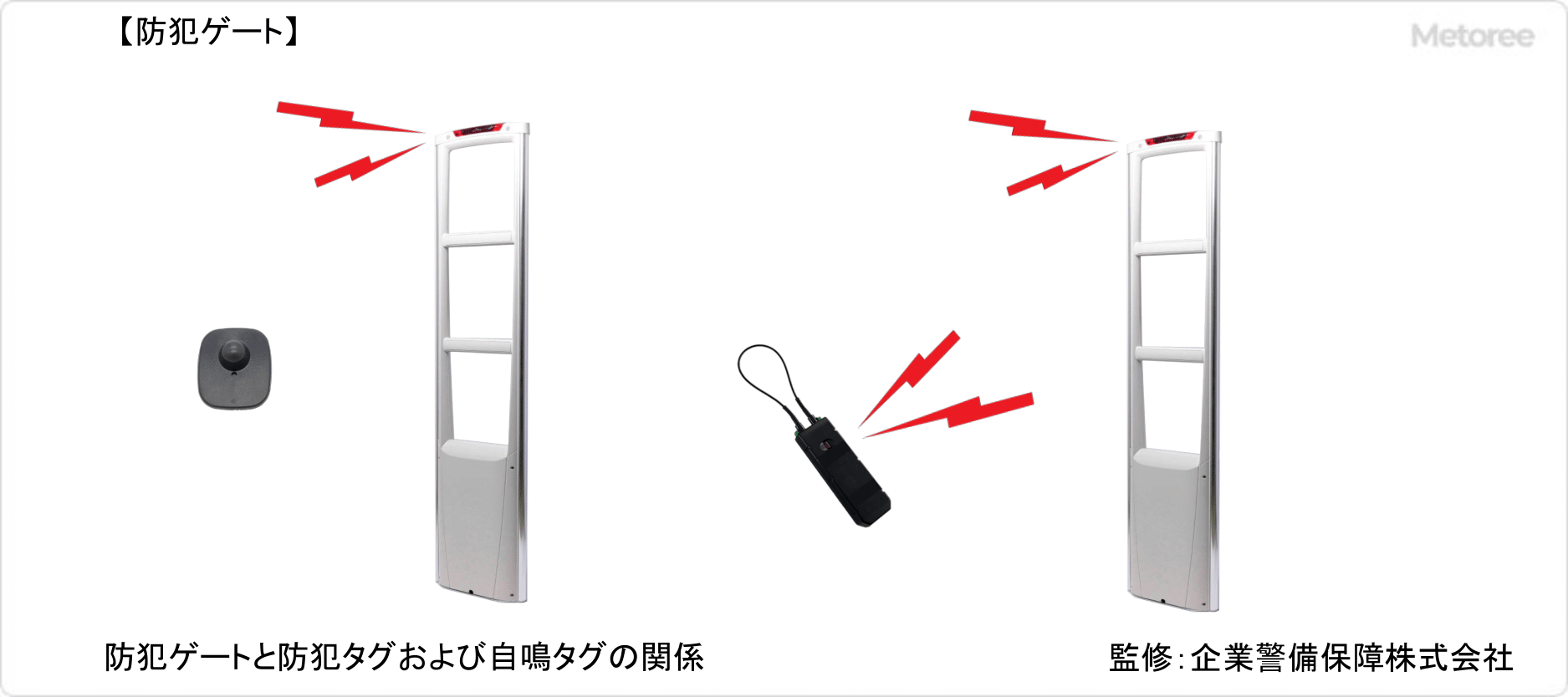

防犯ゲートとは、不正な侵入や万引きなどを抑止するための設備です。

防犯ゲートとは、不正な侵入や万引きなどを抑止するための設備です。