¿Qué es una Boquilla de Dos Fluidos?

Las boquillas de dos fluidos son componentes especiales integrados en equipos utilizados en diversas aplicaciones industriales.

Estas boquillas tienen la función de combinar e inyectar dos fluidos distintos. Aunque el principio de las boquillas de dos fluidos se puede encontrar en aplicaciones como los motores cohete de gran empuje, su aplicación en la industria suele centrarse en procesos y equipos industriales.

Las boquillas de dos fluidos pueden lograr el proceso o tratamiento requerido controlando adecuadamente el suministro, la presión y la velocidad del fluido. Por ejemplo, en las boquillas atomizadoras, es importante controlar el ángulo de pulverización, el tamaño de las partículas y el patrón de pulverización del líquido. Los procesos que implican reacciones también requieren un control preciso de las proporciones de mezcla del fluido y de las condiciones de reacción.

Usos de las Boquillas de Dos Fluidos

Las principales aplicaciones de las boquillas de dos fluidos son:

1. Atomización y Recubrimiento

Al combinar líquidos y gases, y al atomizarlos en una fina niebla, es posible lograr una aplicación uniforme de pinturas y recubrimientos sobre diversas superficies. Esta tecnología se utiliza mucho en pintura y revestimientos anticorrosión.

2. Refrigeración y Humidificación

Una boquilla de dos fluidos puede utilizarse para enfriar el aire circundante atomizando el líquido en una fina niebla. También puede utilizarse como humidificador para regular la humedad del aire.

3. Limpieza y Desinfección

La pulverización de líquidos a través de boquillas mantiene las superficies y los espacios limpios y libres de microorganismos y bacterias. Se utiliza en relación con la limpieza y el saneamiento.

4. Reacción Química

Dos líquidos diferentes pueden mezclarse en la boquilla para promover una reacción química. Se utiliza en procesos específicos de reacción o síntesis.

5. Combustión

Las boquillas de dos fluidos pueden utilizarse para mezclar y quemar combustibles y agentes oxidantes. Esta es una aplicación que se encuentra en procesos industriales y quemadores que utilizan energía térmica.

6. Separación

Dos fases diferentes (por ejemplo, gas y líquido) pueden separarse a través de toberas. Con este método se pretende eliminar o separar determinados componentes.

7. Agricultura

Las boquillas de dos fluidos se utilizan a veces para inyectar adecuadamente líquidos o gases, por ejemplo, en pulverizadores agrícolas.

Principio de las Boquillas de Dos Fluidos

El principio de las boquillas de dos fluidos es mezclar dos fluidos diferentes para conseguir el proceso deseado. El principio general de las boquillas de dos fluidos es el siguiente:

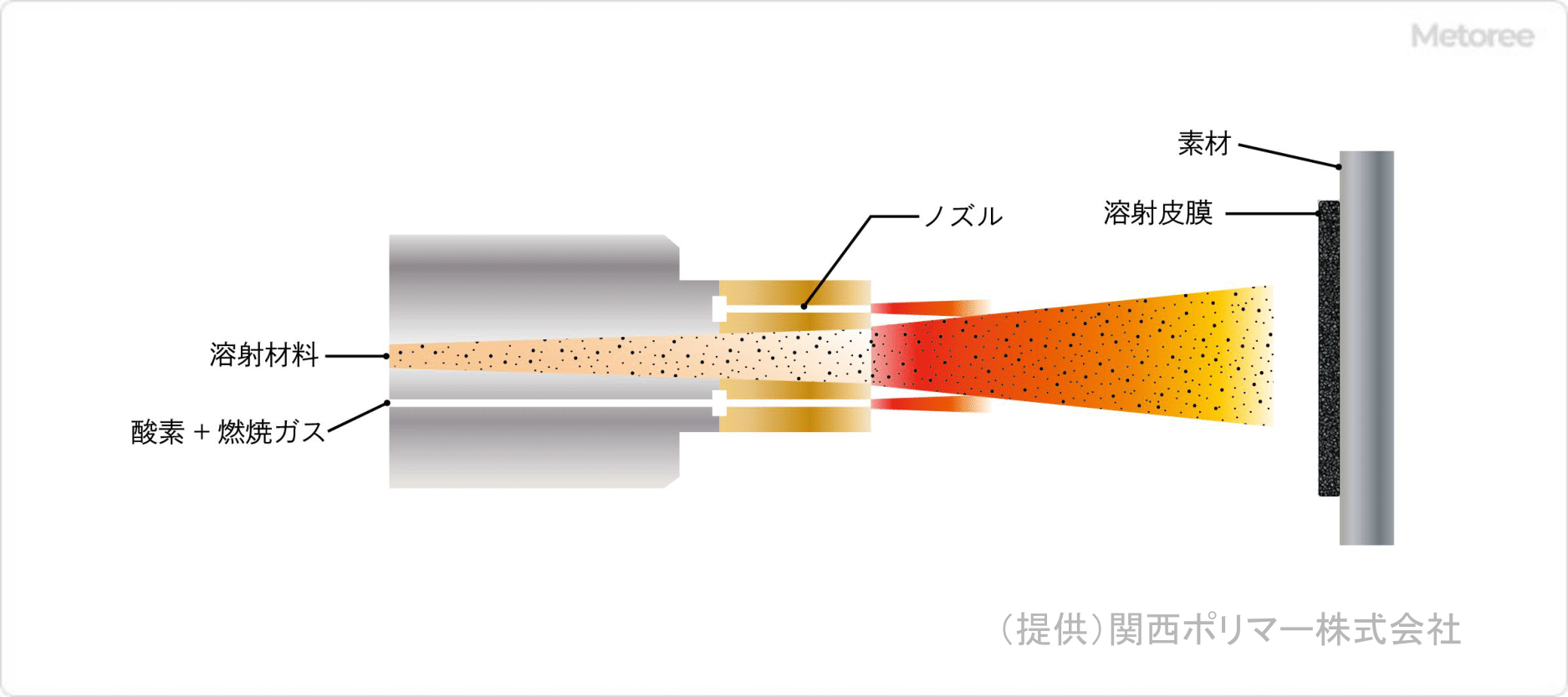

1. Suministro de Fluidos

Las boquillas de dos fluidos suelen recibir dos fluidos diferentes desde vías de alimentación separadas. Cada fluido se introduce en la tobera de forma independiente.

2. Mezcla

En el interior de la tobera, los dos fluidos se mezclan. Esta mezcla se consigue gracias a la estructura interna de la tobera. El área en la que se mezclan los fluidos puede ajustarse controlando la velocidad, la presión, etc. de los fluidos.

3. Inyección

La tobera inyecta el fluido mezclado. La velocidad y la dirección del fluido inyectado vienen determinadas por la geometría de la tobera y la alimentación del fluido.

4. Aplicación

El fluido mezclado inyectado se utiliza en función del proceso deseado. Por ejemplo, en las boquillas atomizadoras, el líquido se pulveriza sobre partículas diminutas para su aplicación o refrigeración. En el caso de las reacciones químicas, se mezclan dos líquidos para facilitar la reacción.

Un factor importante es el diseño y el control de las boquillas de dos fluidos. Un ajuste adecuado del suministro de fluido, la presión, la velocidad y la geometría de la boquilla puede mejorar la uniformidad y la eficacia de la mezcla. El material de la boquillas de dos fluidos también se elige para que sea resistente a las propiedades del fluido que se inyecta.

Tipos de Boquillas de Dos Fluidos

Los tipos más comunes de boquillas de dos fluidos son:

1. Boquillas Atomizadoras (Boquillas de Pulverización)

Son boquillas que mezclan líquido y gas y los atomizan en una fina niebla. Se utilizan para aplicación, refrigeración, humidificación, desinfección, dispensación de ambientadores, etc.

2. Boquillas Mezcladoras

Boquillas que permiten mezclar dos líquidos diferentes para obtener una mezcla homogénea. Se utilizan en procesos de reacción química y reacciones sintéticas.

3. Boquillas de Separación

Boquillas para separar dos fases diferentes (por ejemplo, gas y líquido), utilizadas para la eliminación o separación de componentes específicos.

4. Eyector de Gas

Tobera en la que se inyecta y mezcla un gas a alta velocidad arrastrando a su alrededor un fluido más lento. Se utilizan para la aspiración y mezcla de gases.

5. Inyector

Boquilla que inyecta un fluido y, de este modo, aspira o mezcla otro fluido. Se utiliza, por ejemplo, en los pulverizadores agrícolas.

6. Eyector de Chorro

Boquilla que inyecta un fluido a gran velocidad a través de una tobera, aspirando y mezclando así un fluido a menor velocidad. También llamadas toberas eyectoras, se utilizan para mezclar líquidos y gases.

7. Toberas de Gas de Protección

Son boquillas por las que se hacen pasar gases para evitar reacciones durante la soldadura y el corte. Se utilizan para evitar entornos altamente reactivos durante determinados procesos.