監修:関西ポリマー株式会社

溶射とは

溶射とは、高温のプラズマや火炎などを用いて材料を溶融して基材の表面改質を行う方法です。

この技術により基材の表面に保護や強化の層を形成し、機械部品や工業製品の耐摩耗性を向上させるほか、潤滑性や絶縁性などの特性が向上します。耐蝕向けの溶射を行うことで、化学的な腐食から保護することも可能です。溶射で使用される材料は、金属、セラミックスなどがあり、材料によって、皮膜の特性が大きく変わります。そのため、用途に合わせた製品の選定が重要です。

溶射の使用用途

溶射はその多様な利点から様々な産業分野で広く使用されています。

1. 機械部品の耐摩耗性向上

エンジン内部ではピストンやシリンダーなどの部品が摩耗によって劣化することがあります。溶射技術を用いて、これらの部品の表面に耐摩耗性のコーティングを施すことで寿命を延ばすことが可能です。

また、機械部品の回転や運動部に使用される軸受けに対して耐摩耗性を向上させるためのコーティングが行われる場合も多いです。これにより、軸受けの寿命が延びてメンテナンス間隔が長くなります。

2. 補修

摩耗した部品や装置の表面を溶射コーティングで補修することで、新しい部品を購入するよりも経済的に対応することが可能です。古くなった部品や損傷した部分を修復して再利用できるため、コスト削減につながります。経年使用した大型モーターの嵌合が悪化した場合などに、溶射加工によって補修を施すことが多いです。

3. 耐蝕性向上

化学プラントや海水環境など、腐食に晒される部品や装置に対して耐蝕性のコーティングを施します。これにより、部品の寿命を延ばし、メンテナンスの頻度を減らすことが可能です。

溶射の原理

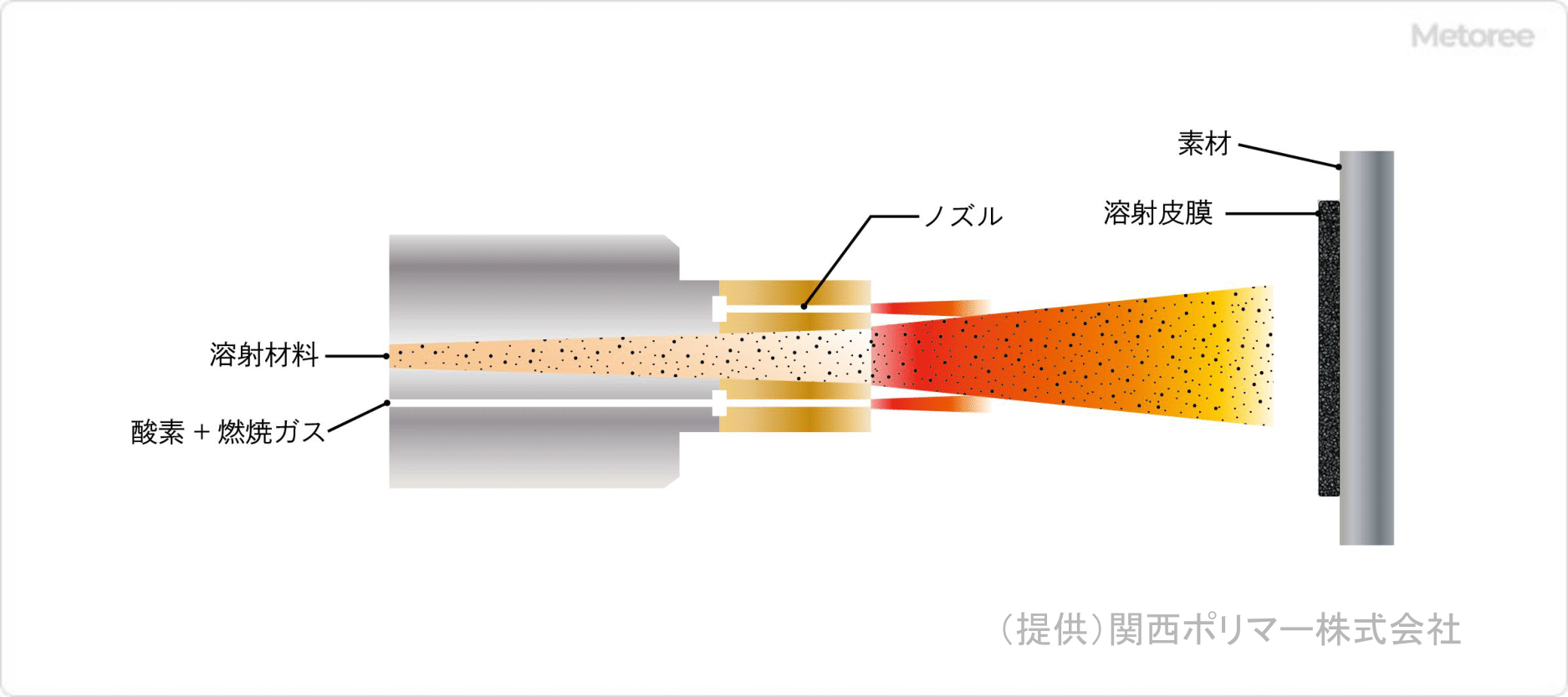

溶射は高温のプラズマや火炎などを使用して材料を溶融し、その溶融した粒子を基材の表面にスプレーすることによってコーティングを形成します。

使用する材料は、粉末または線状の形状で用意されることが多いです。これらの材料は特殊な加熱源によって高温に加熱されて軟化、溶融します。加熱された材料は溶融状態となります。

溶融した材料はプラズマや火炎による高速ガス流によって、基材の表面に向けて噴射されます。この噴射された材料が基材の表面に付着する仕組みです。また、噴射されて溶融した材料は、基材の表面で急速に冷却されます。この冷却によって溶融した材料は固化し、基材の表面に密着します。コーティングの厚さは材料の量や時間などの条件によって調整可能です。

溶射の種類

溶射にはいくつかの主要な種類があります。それぞれ使用する加熱源や材料の種類によって異なります。以下は代表的な溶射の種類です。

1. フレーム溶射

フレーム溶射では、燃料ガスと酸素を混合して点火し、皮膜材料を溶かして吹き付けることで、基材に皮膜を形成します。使用できる材料が豊富な点と、他の溶射手法と比べ、表面粗さが大きいことが特徴です。凹凸のため、離形性が向上します。

2. プラズマ溶射

プラズマ溶射は高周波エネルギーによってガスをプラズマ化し、プラズマの高温を利用して材料を溶融・加熱する方式です。溶融した材料は高速のプラズマガスによって基材にスプレーされます。主にセラミック材料や高融点の材料のコーティングに使用されます。

3. アーク溶射

アーク溶射では、電気アークを用いて皮膜材料を溶かし、吹き付ける溶射法です。フレーム溶射法に比べて溶射能力が大きいこと、溶射材料が高温で十分に溶融されているため、基材への密着性に優れていることなどの特徴があります。

4. 高速フレーム溶射(HVOF・HVAF)

高速フレーム溶射は高圧の酸素と燃料ガスを混合して燃焼させ、高速の火炎を生成する方式です。この高速火炎によって溶融した材料を基材にスプレーします。高速の衝撃波が強い密着性を持つコーティングを形成し、耐摩耗性や耐蝕性に優れている点が特徴です。

本記事は溶射を製造・販売する関西ポリマー株式会社様に監修を頂きました。

関西ポリマー株式会社の会社概要はこちら