What Is a Diatomaceous Earth Wallpaper

Diatomaceous earth wallpapers are wallpapers coated with diatomaceous earth.

Diatomaceous earth is a sedimentary rock formed when the shells of diatoms (a type of phytoplankton), which contain almost no contaminants, are deposited on the bottom of seabeds and lakes far from land. It can be unconsolidated, but diatomaceous shale is also sometimes sold under the name diatomaceous earth.

Uses of Diatomaceous Earth Wallpapers

Diatomaceous earth wallpapers are used in places where you want to reduce mold and odor caused by moisture, such as bedrooms and living rooms. However, because the amount of diatomaceous earth per unit area is small, its use should be avoided in areas where severe condensation is expected.

Diatomaceous earth, which has no adhesive properties, is mixed with glue and other materials and applied to paper, so if condensation exceeds the moisture absorption capacity, mold may occur or the wallpapers themselves may be damaged. Compared to general vinyl cloth, diatomaceous earth wallpaper has less elasticity, making the seams more noticeable, so it is safer to have a professional contractor install it.

Characteristics of Diatomaceous Earth Wallpapers

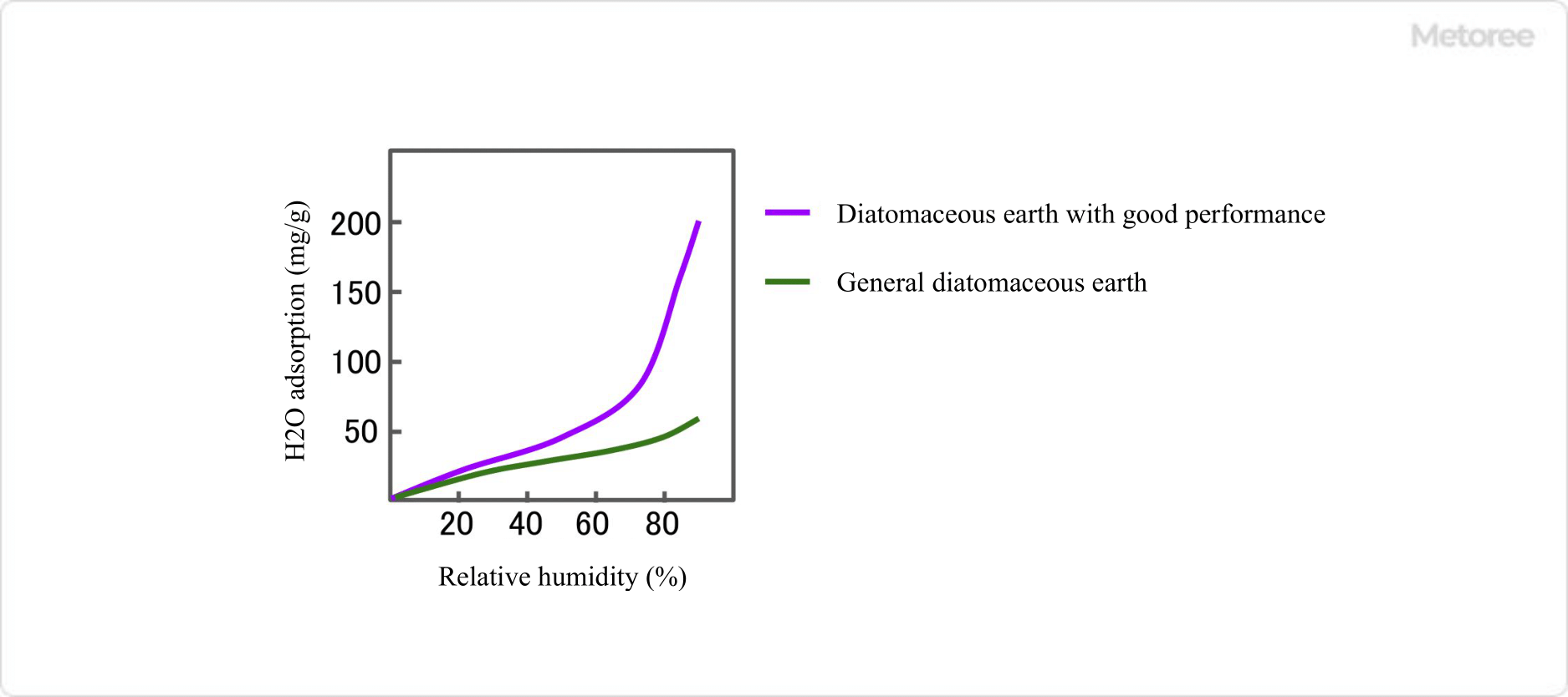

Figure 1. H2O adsorption curve of diatomaceous earth (conceptual diagram)

Advantages

Diatomaceous earth is a rock composed mainly of silicic acid, which makes it highly fire-resistant. Numerous pores in the fossilized shells of the main ingredient, diatomaceous earth, are of a size suitable for adsorbing gas and water molecules. Diatomaceous earth has the property of rapidly increasing the amount of water adsorbed when the humidity is above 70%, and releasing the adsorbed water when the humidity drops.

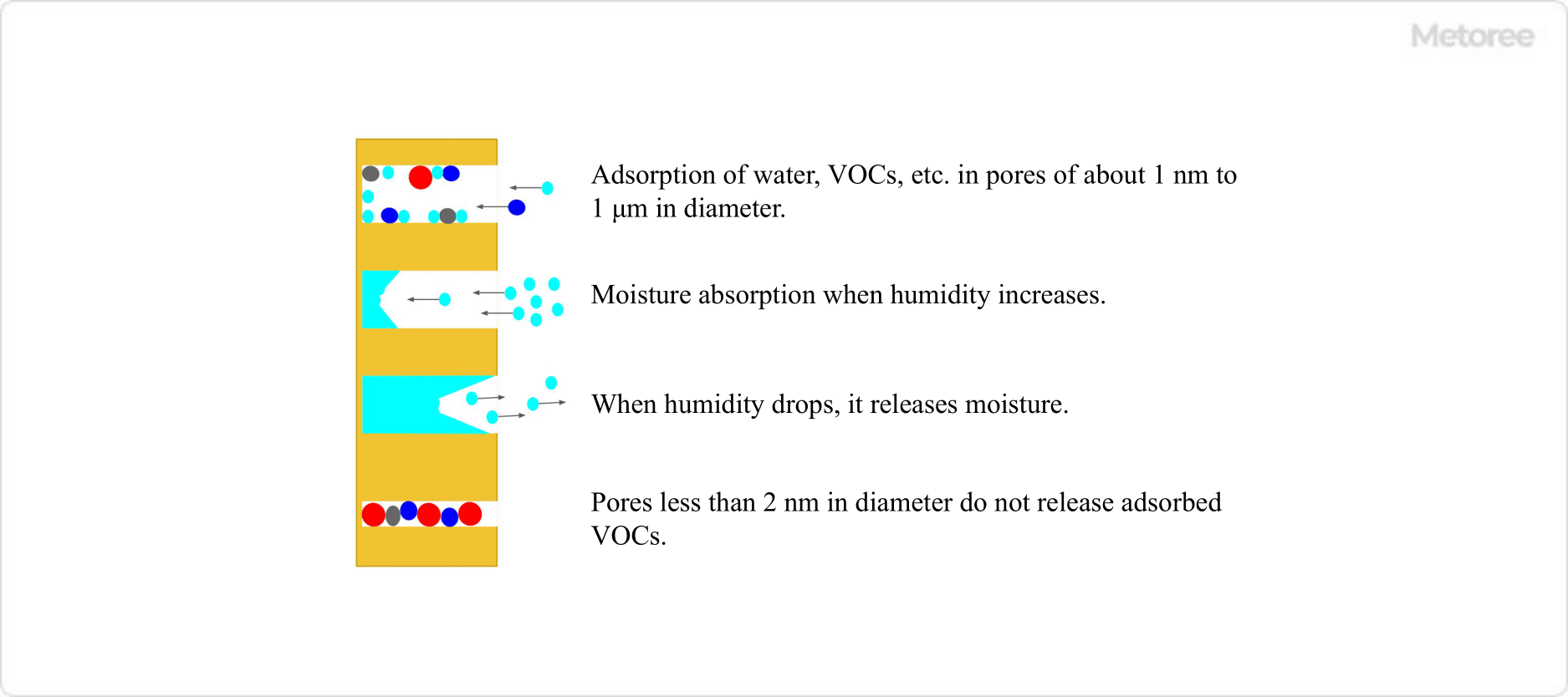

Figure 2. Diatomaceous earth functions provided by pores

For this reason, walls coated with diatomaceous earth are effective in maintaining a constant level of humidity and removing harmful gases such as formaldehyde and toluene, which are malodorous substances and cause sick building syndrome. Diatomaceous earth can be used as a wall surface material by directly applying it to the wall, but this is expensive because it requires professionals who know how to select the right combination of materials and how to apply it to handle the non-adhesive diatomaceous earth.

Diatomaceous earth wallpapers, on the other hand, are much less expensive than diatomaceous earth-coated walls.

Disadvantages

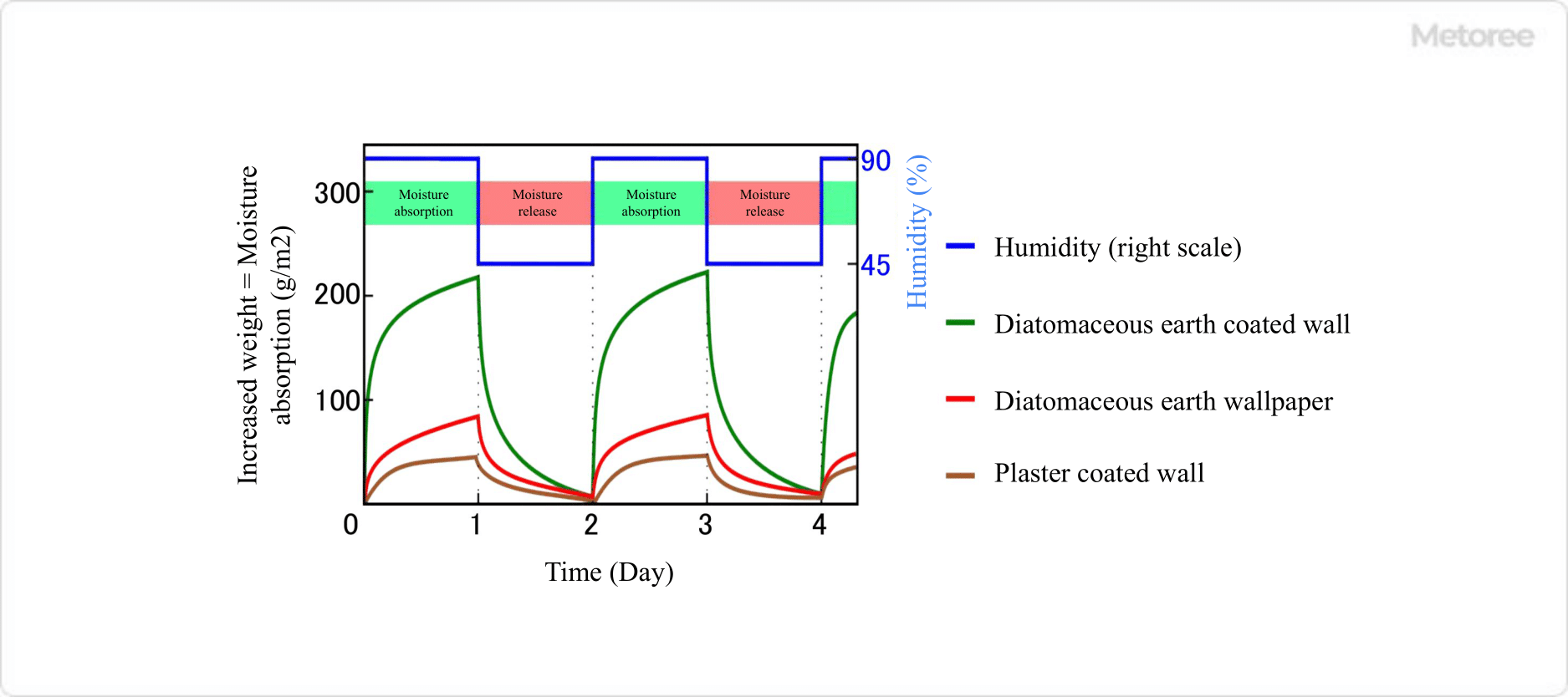

Figure 3. Moisture absorption and desorption characteristics of wall materials based on JIS A6909 evaluation criteria

Diatomaceous earth wallpapers can be much less expensive to install than Diatomaceous earth coatings, but the effect of diatomaceous earth coatings is reduced. According to the standard for testing the moisture absorption and desorption properties of building finish coatings, the amount of moisture absorbed and desorbed by a 1 m2 test specimen when the humidity is changed to 45% and 95% every other day is used to express the humidity control properties. To be marketed as a humidity-regulating building material, the value must be 70 g/m2/day or higher.

Diatomaceous earth coated walls have a moisture-regulating capacity of about 200 g/m2/day, while diatomaceous earth wallpapers have a capacity of about 80 g/m2/day, although there is some variation among products. Both are humidity-regulating building materials, but the values are less than half.

How to Choose Diatomaceous Earth Wallpapers

Although its humidity control performance, toxic gas adsorption performance, heat insulation and fire prevention performance are lower than those of diatomaceous earth coated walls, it has the effect of making the installed wall look like a coated wall.

Therefore, it is recommended for those who prefer the appearance of naturally occurring inorganic materials and want to keep their budgets low.

However, there is a big difference in the humidity control performance of the products sold under the same name diatomaceous earth wallpapers (or diatomaceous earth cloth). Appearance and performance are important, of course, but there are also many factors, such as ease of installation or repair, that cannot be discerned from appearance or catalog descriptions. Some claim to have enhanced performance by blending with ingredients other than diatomaceous earth, such as zeolite, while others are advertised as having antifouling and anti-mold effects by blending with titanium dioxide, a photocatalyst.

When selecting a product with these performance expectations, it is important to select a product for which the basis for performance has been clarified. It is a good idea to first select a few candidates whose performance meets your objectives by referring to catalogs and introductory articles, and then inquire directly with the manufacturer about any questions you may have. The manufacturer is the one who understands the characteristics of each product best, as each product has been created with ingenuity.

Also, if you have a chance to hear from an installer or a user who has already used diatomaceous earth wallpapers, you should not miss it. No matter what kind of building material you use, seeing the actual product at the site where it has been installed and listening to the opinions of users will help you make an effective decision.