Was ist eine Dünnkopf-Innensechskantschraube?

Eine Dünnkopf-Innensechskantschraube ist eine Schraube mit einer geringeren Kopfhöhe als eine Standardschraube.

Sie werden auch als Low-Head-Schrauben oder Niederkopfschrauben bezeichnet. Dünnkopf-Innensechskantschrauben haben im Vergleich zur Kopfhöhe einer Standardschraube eine Höhe von 2/3 bis 1/2 der Höhe einer Standardschraube und zeichnen sich durch ihr niedriges Profil aus.

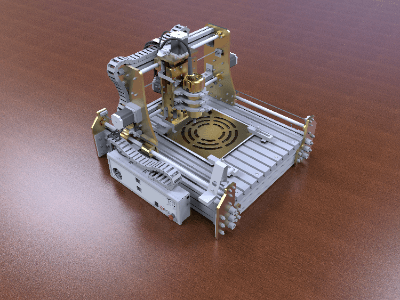

Dünnkopf-Innensechskantschrauben eignen sich für den Einsatz in Bereichen, in denen nur wenig Platz für die Verschraubung von Anlagen und Geräten vorhanden ist. Sie verbessern auch das Aussehen der Schraube, da der Schraubenkopf nach der Montage weniger oder gar nicht hervorsteht. Dies wird häufig verwendet, wenn Schrauben auf Oberflächen wie Möbeln sichtbar sind.

Die Verwendung von Dünnkopf-Innensechskantschrauben kann auch zu einer Gewichtsreduzierung beitragen, da weniger Material für die Schrauben verwendet wird.

Anwendungen von Dünnkopf-Innensechskantschrauben

Dünnkopf-Innensechskantschrauben mit niedrigem Kopf werden zur Befestigung in Bereichen verwendet, in denen der Freiraum begrenzt ist, in Bereichen, in denen eine gute Passform in Bezug auf das Design angestrebt wird, und in dünnen Platten, die nicht versenkt werden können, weil die Kopfhöhe gering ist. In Kombination mit schlanken Muttern können platzsparende Eigenschaften erzielt werden.

Wenn beispielsweise die Tür einer Maschine vertikal geöffnet und geschlossen werden soll, werden Schrauben mit niedrigem Kopf verwendet, um eine Beeinträchtigung der Tür zu vermeiden, da die Schraubenköpfe nicht in das Innere der Tür ragen sollten. Sie werden auch verwendet, wenn die Struktur der Anlage eine tiefe Senkbohrung nicht zulässt, aber wenn die Schraubenköpfe nicht vollständig herausragen, ist eine Senkbohrung erforderlich.

Sie werden vor allem aus mechanischen Gründen und wegen ihrer Wirkung auf das äußere Design verwendet, sind aber teurer als normale Schrauben. Dünnkopf-Innensechskantschrauben, ähnlich wie Dünnkopf-Schrauben benannt, sind Schrauben mit einem geringeren Durchmesser anstelle eines höheren Schraubenkopfes. Es gibt auch eine Kombination dieser beiden Merkmale, die als Schrauben mit niedrigem und mit kleinem Kopf bezeichnet werden.

Merkmale von Dünnkopf-Innensechskantschrauben

Wenn der Schraubenkopf nicht vorstehen sollte, wurde in der Regel eine Senkkopfschraube verwendet. Der große Nachteil ist jedoch, dass sie nicht bei dünnem oder nicht bearbeitbarem Material eingesetzt werden können, da sie einen Träger benötigen.

Daher wurden Dünnkopf-Innensechskantschrauben mit abgesenktem Kopf entwickelt, die heute als Dünnkopf-Innensechskantschrauben verkauft werden. In den letzten Jahren wurden Dünnkopf-Innensechskantschrauben in vielen verschiedenen Varianten angeboten. Je nach der Höhe des Kopfes werden sie wie folgt bezeichnet:

- Kappen mit niedrigem Kopf

- Dünn gebunden

- Kappe mit niedrigem Kopf

- Schlanker Kopf

Die Nenndurchmesser der Schrauben liegen in der Regel zwischen M2 und M10, und die Materialien variieren wie bei normalen Schrauben zwischen Stahl, Edelstahl, Titan, Aluminium und Kunstharz. Bei einigen Herstellern sind sogar Größen über M12 erhältlich.

Weitere Informationen zu Dünnkopf-Innensechskantschrauben

1. Anwendungen von Dünnkopf-Innensechskantschrauben

Es gibt verschiedene Arten von Schraubenköpfen, von solchen mit einfach niedriger Kopfhöhe bis hin zu Gasentlüftungslöchern, die sich ideal für Vakuumanlagen eignen, und manipulationssicheren Typen, für deren Montage und Demontage Spezialwerkzeuge erforderlich sind.

Die für Schrauben verwendeten Befestigungslöcher sind ebenso vielfältig wie die für gewöhnliche Bolzen, von den üblichen Kreuzlöchern bis hin zu Sechskantlöchern und Sechsrundlöchern. Darüber hinaus haben Dünnkopf-Innensechskantschrauben einen noch niedrigeren Kopf, mit einer Kopfhöhe von nur 0,7 mm bei M3 und 1,2 mm bei M5.

Das bedeutet, dass der Kopf gesenkt werden kann, ohne dass ein Senkbohren erforderlich ist, und dass das Erscheinungsbild sauber und ordentlich gehalten werden kann. Die niedrige Kopfhöhe erschwert auch das Entfernen der Schraube durch direktes Einklemmen des Kopfes und bietet somit einen hervorragenden Diebstahlschutz.

2. Vorsichtsmaßnahmen bei der Verwendung von Dünnkopf-Innensechskantschrauben

Trotz der zahlreichen Vorteile von Dünnkopf-Innensechskantschrauben ist bei deren Verwendung Vorsicht geboten. Dünnkopf-Innensechskantschrauben haben einen kurzen Schraubenkopf und damit ein kurzes Befestigungsloch. Sie sind nicht nur kürzer, sondern auch die Größe des Befestigungslochs ist kleiner als bei einer normalen Kopfschraube.

Zum Beispiel passt ein 4 mm Inbusschlüssel auf eine normale M5-Hutschraube, während ein 3 mm Inbusschlüssel, der einen mm kleiner ist, auf eine M5-Dünnkopf-Innensechskantschraube passt. Unabhängig von der Schraubengröße ist die Größe des verwendeten Innensechskantschlüssels kleiner, und auch die Menge des eingesetzten Innensechskantschlüssels ist geringer, so dass beim Anziehen und Lösen eine hohe Wahrscheinlichkeit für Leckagen besteht.

Auch die Festigkeit ist schwächer als bei normalen Kopfschrauben, so dass sie sich nicht für Orte eignen, an denen starke Kräfte wirken.