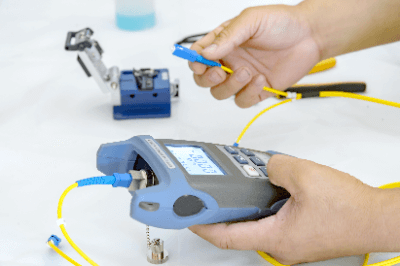

Was ist ein optischer Leistungsmesser?

Ein optischer Leistungsmesser ist ein Gerät zur Messung der Intensität (Leistung) von Licht.

Ein optischer Leistungsmesser ist ein Gerät zur Messung der Intensität (Leistung) von Licht.

Die Bezeichnung ‚optische Leistungsmesser‘ wird für die Messung der Lichtintensität verwendet, insbesondere für die faseroptische Kommunikation. Je nach Art des zu messenden Lichts und dem System der Maßeinheiten werden verschiedene Bezeichnungen verwendet: Laserleistungsmesser, Bestrahlungsstärkemesser, Photometer und Beleuchtungsstärkemesser, um nur einige Beispiele zu nennen.

Neben den verschiedenen Bezeichnungen unterscheiden sich auch die Einheiten, die zur Anzeige der Messergebnisse verwendet werden, doch haben sie alle gemeinsam, dass sie die physikalische Intensität des Lichts darstellen.

Anwendungen von optischen Leistungsmessern

Optische Leistungsmesser werden eingesetzt, wenn der absolute Wert der Lichtintensität genau gemessen werden muss.

Sie sind ein sehr vielseitiges Gerät zur Messung der Lichtintensität und werden zur Messung der Leistung verschiedener Lichtquellen verwendet, einschließlich Lichtquellen mit Kommunikationswellenlängen für die faseroptische Kommunikation und Allzwecklichtquellen wie verschiedene Laser und LEDs. Sie sind auch preisgünstig und es gibt viele kleine, handliche Typen, die nicht nur im Labor, sondern auch an verschiedenen anderen Orten eingesetzt werden können.

Die Messung der Intensität des verwendeten Lichts ist z. B. für den sicheren und korrekten Umgang mit Laserquellen sehr wichtig, da zu starkes Licht für lebende Organismen giftig und gefährlich sein kann, z. B. durch Schädigung der Augen.

Funktionsweise der optischen Leistungsmesser

Die Funktionsweise eines optischen Leistungsmessers beruht auf dem Einsatz von Messfühlern wie Fotodioden und Biosensoren, die den fotoelektrischen Effekt nutzen, um den Intensitätswert des gemessenen Lichts in eine physikalische Größe wie einen Stromwert oder eine Temperaturänderung umzuwandeln.

Ein optischer Leistungsmesser besteht im Allgemeinen aus einem Halbleitersensor zur Messung der Lichtintensität und einem displayähnlichen Anzeigegerät, das die Ergebnisse ausgibt. Zu den verwendeten Halbleitersensoren gehören Photodioden-Sensoren, die die Lichtintensität mit Hilfe des photoelektrischen Effekts als Stromwert messen sowie Thermopile-Sensoren und pyroelektrische Sensoren, die die Temperaturänderung messen, wenn der Sensor Licht empfängt.

Insbesondere Photodioden-Sensoren werden in vielen optischen Leistungsmessern eingesetzt, da sie die empfangene Photonenmenge mit hoher Linearität in einen Stromwert umwandeln können.

Die Effizienz der Umwandlung in einen Stromwert und die Temperaturveränderung bei diesen Sensoren hängt von der Wellenlänge ab, bei der das Licht empfangen wird, so dass der Sensor bei jeder Wellenlänge korrekt kalibriert werden muss, um die Authentizität der Messergebnisse zu gewährleisten. In einigen Fällen kann das Signal mit Hilfe eines Sensoreingangsverstärkers verstärkt werden, um weniger empfindliche Wellenlängenbereiche zu kompensieren.

Weitere Informationen zu optischen Leistungsmessern

1. Vom optischen Leistungsmesser verarbeitete optische Wellenlängen

Optische Leistungsmesser sind nur für die Messung der Lichtintensität ausgelegt und können nicht die Wellenlänge des Lichts messen. Obwohl die Wellenlänge und die Intensität des Lichts als Messergebnis angezeigt werden, ist zu beachten, dass diese Wellenlänge nicht gemessen wird, d. h. es wird eine für diese Wellenlänge optimierte Kalibrierung verwendet, die vom Benutzer selbst entsprechend der Messung eingestellt wird.

Im Allgemeinen sind optische Leistungsmesser von der Art, bei der mehrere Wellenlängen im Wellenlängenbereich von 400 nm bis 700 nm des sichtbaren Lichts für Anwendungen wie Blue-ray Discs und DVDs oder die Wellenlängen von Laserlichtquellen im häufig verwendeten Bereich von 1300 nm bis 1550 nm für die Glasfaserkommunikation ausgewählt werden können, Typen, bei denen mehrere Wellenlängen ausgewählt werden können, werden aufgrund der Nachfrage häufig gehandhabt.

2. Bei der Messung der optischen Leistung zu beachten

Photodioden, die sehr häufig in optischen Leistungsmessern verwendet werden, arbeiten nach dem Prinzip der Photovoltaik oder des photoelektrischen Effekts, bei dem Licht, das auf einen PN-Übergang eines Halbleiters trifft, eine Interband-Absorption hervorruft; die optischen Wellenlängen, die in Stromwerte umgewandelt werden können, variieren jedoch stark in Abhängigkeit von der Bandlücke der Photodiode.

Beispielsweise können InGaAs-Verbindungshalbleiter-Photodioden optische Wellenlängen von 800 nm bis etwa 1700 nm verarbeiten, während Si-Photodioden sichtbares Licht ab 400 nm verarbeiten können.

Wenn also kein für die zu messende optische Wellenlänge geeigneter optischer Leistungsmesser verwendet wird, sind die Werte nicht nur ungenau, sondern in manchen Fällen ist die Auswertung gar nicht möglich. Bei der Bewertung von Glasfaserkommunikation können die Wellenlängen aufgrund von Temperaturschwankungen und Vibrationen schwanken. Für eine genaue Bewertung ist es daher wichtig, dass die gemessenen Wellenlängen konsistent sind und dass die Umgebung stabil, temperatur- und vibrationsfrei ist.

Ein Widerstandsmessgerät, auch Ohmmeter genannt, ist ein Messgerät zur Messung des Widerstands eines Stromkreises.

Ein Widerstandsmessgerät, auch Ohmmeter genannt, ist ein Messgerät zur Messung des Widerstands eines Stromkreises. Infrarot-LEDs sind LEDs, die infrarotes Licht aussenden können.

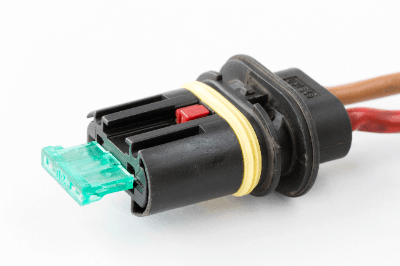

Infrarot-LEDs sind LEDs, die infrarotes Licht aussenden können. KFZ-Steckverbinder sind speziell für Kraftfahrzeuge konzipierte Komponenten, die die Verkabelung von Fahrzeugen verbinden.

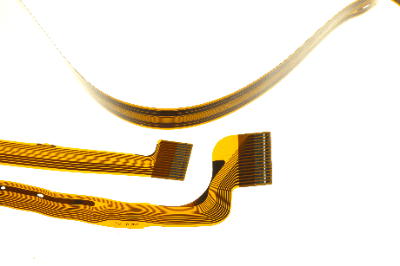

KFZ-Steckverbinder sind speziell für Kraftfahrzeuge konzipierte Komponenten, die die Verkabelung von Fahrzeugen verbinden. Flexible Flachkabel sind flache Drähte, die aneinandergereiht und mit einer Isolierschicht versehen sind.

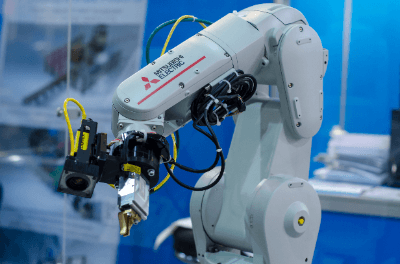

Flexible Flachkabel sind flache Drähte, die aneinandergereiht und mit einer Isolierschicht versehen sind. Knickarmroboter sind eine Art Industrieroboter, der sich wie eine menschliche Hand bewegen kann.

Knickarmroboter sind eine Art Industrieroboter, der sich wie eine menschliche Hand bewegen kann.