Qu’est-ce qu’un rabot électrique ?

Un rabot électrique est un outil motorisé que l’on applique sur la surface du bois et que l’on gratte pour en lisser la surface.

Il est également utilisé pour ajuster l’épaisseur et pour le chanfreiner afin d’éliminer les coins dans le bois. Les cannes manuelles nécessitent un certain doigté pour appliquer la force et sont moins efficaces, mais les cannes électriques augmentent considérablement la vitesse de travail. C’est particulièrement vrai lorsqu’il s’agit de couper de grandes surfaces en douceur et efficacement en peu de temps.

Utilisations des rabots électriques

Les rabots électriques coupent la surface du bois en le faisant glisser de l’avant vers l’arrière.

Le processus de glissement de la boîte sur la surface est le même qu’avec une boîte manuelle, mais la direction dans laquelle la boîte est utilisée pour couper le bois est différente. Avec un conservateur manuel, le bois est raclé de l’arrière vers l’avant, donc si le sens du mouvement est incorrect, la surface ne peut pas être raclée. Il faut donc faire attention à la direction du mouvement.

Principe des rabots électriques

Le tambour à deux lames tourne à une vitesse d’environ 15,000 tours par minute pour aiguiser le bois.

La profondeur de coupe peut être modifiée en tournant le bouton de réglage. Ainsi, la base avant se déplace de haut en bas, ce qui crée une différence de hauteur entre la lame et la base arrière et la profondeur de coupe.

Alors qu’avec un conserveur manuel, la largeur de projection de la lame est réglée en tapant sur le corps et la base du conserveur avec un maillet et en faisant appel à l’expérience et à l’intuition, avec un conserveur électrique, même les débutants peuvent facilement régler la profondeur de l’affûtage en tournant simplement le bouton.

Comment utiliser un rabot électrique?

Cette section décrit la procédure générale d’affûtage à plat.

Lorsque vous utilisez le rabot électrique, placez la base avant dans une position où la lame ne heurte pas le bois et tenez-la fermement avec les deux mains. La façon la plus simple de le tenir est de saisir la poignée d’une main et de placer l’autre main sur le bouton de réglage.

Enclenchez l’interrupteur et une fois que la vitesse est constante, poussez le rabot électrique vers l’avant de manière fluide et horizontale, avec la partie de la base en contact étroit avec le bois. Pour une finition propre, appliquez une force vers l’avant au début de la coupe et une force vers l’arrière à la fin.

Pour une plus belle finition, il est important de commencer par une coupe grossière profonde (0.7 – 1.0mm), puis de terminer lentement par une coupe peu profonde (0.2 – 0.4mm).

Comment choisir un rabot électrique ?

Les quatre points suivants doivent être vérifiés lors du choix d’un rabot électrique :

1. Type de source d’énergie

Il existe deux types de rabots électriques : celui à prise de courant et celui à batterie rechargeable.

Le type à prise de courant s’utilise en le branchant sur une prise électrique, de sorte que de nombreux modèles ont une puissance plus élevée et peuvent être utilisés de manière plus durable que le type à batterie. Le cordon peut gêner lorsque l’espace de travail est réduit ou lorsque le rabot est utilisé dans différentes orientations.

Les modèles à batterie rechargeable sont faciles et pratiques à transporter car il n’y a pas de cordon. Cependant, la batterie doit être rechargée et la puissance est réduite lorsque la charge restante est épuisée. Ils ont tendance à être plus chers que les produits à prise.

2. Type de lame

Il existe deux types de lames : la lame remplaçable et la lame affûtée, qui est entretenue par l’affûtage.

Le type de lame remplaçable permet de retrouver le tranchant en remplaçant simplement la lame de rechange fournie ou optionnelle. Il convient aux projets de bricolage simples, aux débutants et à ceux qui ne savent pas aiguiser les lames.

Le type à affûtage permet de retrouver le tranchant en retirant la lame, en la polissant et en la remettant en place. Ce type de lame convient aux utilisateurs expérimentés qui ne doivent pas payer pour des lames de remplacement, mais qui doivent s’assurer que la lame est installée dans le bon angle, etc.

3. Largeur de coupe

La largeur de coupe est la largeur de la lame que l’on peut couper en une seule fois avec un rabot électrique. Elle varie d’un produit à l’autre, 82mm est la largeur la plus courante et la plus répandue. Plus la largeur de coupe augmente, plus le poids du rabot électrique augmente, il est donc important d’en choisir un qui soit facile à utiliser.

4. Méthode de dépoussiérage

La coupe du bois à l’aide d’un rabot électrique produit beaucoup de copeaux. Si des copeaux sont éparpillés, il peut être nécessaire de les nettoyer et ils peuvent affecter l’opérateur. Par conséquent, vérifiez à l’avance si un sac à poussière est disponible en tant qu’accessoire ou vendu séparément, qui peut être fixé au rabot électrique pour collecter les copeaux sans les éparpiller.

Les adaptateurs et les tuyaux pouvant être raccordés au collecteur de poussière sont également vendus séparément lorsque l’on coupe de grandes quantités de bois, et il est donc recommandé de les utiliser en fonction de la quantité et de l’espace à travailler.

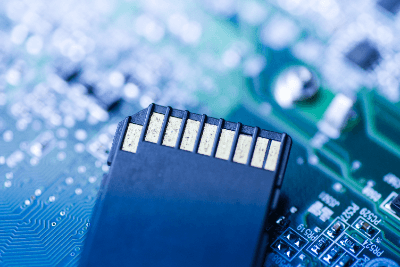

Les cartes mémoires sont des dispositifs de stockage auxiliaires en forme de cartes minces.

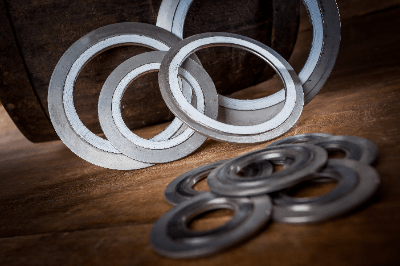

Les cartes mémoires sont des dispositifs de stockage auxiliaires en forme de cartes minces. Dichtungsmaterialien sind Materialien, die dazu dienen, zwei oder mehr Objekte miteinander zu verbinden.

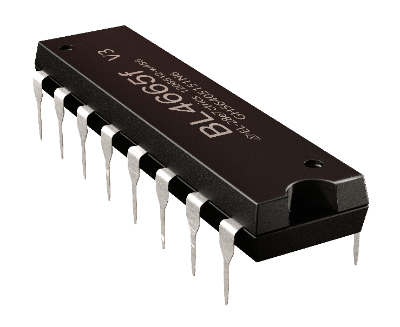

Dichtungsmaterialien sind Materialien, die dazu dienen, zwei oder mehr Objekte miteinander zu verbinden. Digital-Analog-Wandler sind elektronische Schaltungen, die digitale Signale in analoge Signale umwandeln.

Digital-Analog-Wandler sind elektronische Schaltungen, die digitale Signale in analoge Signale umwandeln. Ein Analog-Digital-Wandler ist ein Gerät, das analoge Daten in digitale Daten umwandelt; es ist ein Akronym für Analog und Digital und wird auch als A/D-Wandler geschrieben.

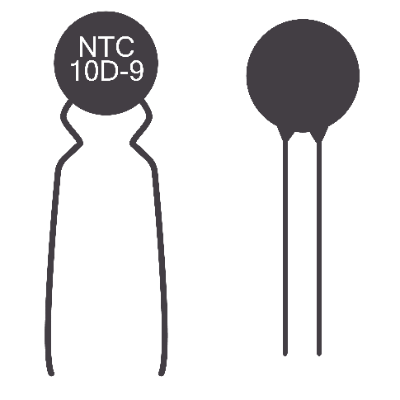

Ein Analog-Digital-Wandler ist ein Gerät, das analoge Daten in digitale Daten umwandelt; es ist ein Akronym für Analog und Digital und wird auch als A/D-Wandler geschrieben. Heißleiter, auch NTC-Widerstand oder NTC-Thermistor genannt, sind elektronische Bauteile mit der Eigenschaft, dass ihr Widerstand mit steigender Temperatur abnimmt.

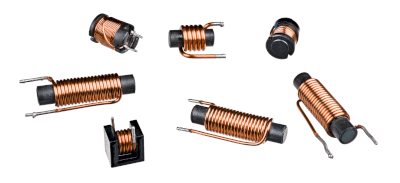

Heißleiter, auch NTC-Widerstand oder NTC-Thermistor genannt, sind elektronische Bauteile mit der Eigenschaft, dass ihr Widerstand mit steigender Temperatur abnimmt. Un réacteur est un composant électrique composé de fils de cuivre enroulés autour d’un noyau de fer.

Un réacteur est un composant électrique composé de fils de cuivre enroulés autour d’un noyau de fer. Eine DC-Stromversorgung ist eine Gleichstrom liefernde Stromversorgung.

Eine DC-Stromversorgung ist eine Gleichstrom liefernde Stromversorgung.