Was ist eine Beschichtungsmaschine?

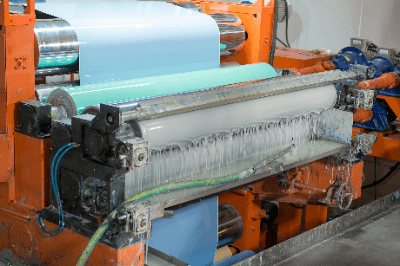

Beschichtungsmaschinen sind Maschinen, mit denen ein Beschichtungsmaterial auf ein beschichtetes Material aufgetragen wird.

Beschichtungsmaschinen sind Maschinen, mit denen ein Beschichtungsmaterial auf ein beschichtetes Material aufgetragen wird.

Beschichtet werden Papier, Kunststofffolien, Vliesstoffe, Aluminiumfolie und viele andere Materialien. Zu den Beschichtungsmaterialien gehören Klebstoffe und Lacke.

Beschichtungsmaschinen werden funktionell in zwei Haupttechnologien unterteilt: Beschichtung und Verfestigung, wobei das Schlüsselelement bei der Beschichtung die „Benetzung“ zwischen dem beschichteten Material und den Beschichtungsmaschinen ist.

Beschichtungsmaschinen verwenden im Allgemeinen verschiedene Applikationsmethoden, je nach Form des zu beschichtenden Objekts, den aufzutragenden Chemikalien und dem Zweck der Applikation. Walzenbeschichtungsmaschinen, Schleuderbeschichtungsmaschinen, Tauchbeschichtungsmaschinen und Schlitzbeschichtungsmaschinen werden daher für verschiedene Anwendungen eingesetzt.

Anwendungen von Beschichtungsmaschinen

Beschichtungsmaschinen werden in einer Vielzahl von Bereichen eingesetzt, von der Optik über die Elektronik bis hin zu Büroartikeln und Produkten des täglichen Lebens. Besonders beliebt sind sie in der Elektronikbranche, wo sie häufig für flexible Leiterplatten, Batterieelektroden, leitfähige Folien, Isolierbänder und verschiedene elektronische Bauteile verwendet werden.

In der Halbleiterherstellung, wo dünne, hochfunktionelle und hochdichte Produkte wie PCs, LCD-Fernseher, Smartphones und Tablets benötigt werden, werden Spin-Coater und Slit-Coater zum Auftragen von Fotolack im Fotolithografieverfahren eingesetzt. Das Gleiche gilt für die Herstellung von Flachbildschirmen (FPD).

Darüber hinaus werden Walzenbeschichtungsanlagen und andere Beschichtungsanlagen für Dünnschichtanwendungen für funktionelle Folien und Plattenprodukte verwendet, die in wiederaufladbaren Batterien, Solarzellen, Automobilkomponenten, aber auch in Baumaterialien, Textilien und medizinischen Produkten zum Einsatz kommen.

Funktionsweise von Beschichtungsmaschinen

Der Zweck von Beschichtungsmaschinen besteht darin, das beschichtete Material mit dem Substrat zu verbinden und Funktionen hinzuzufügen, einschließlich der Oberflächenbehandlung.

Die sechs gängigsten Arten von Beschichtungsmaschinen sind:

1. Walzenbeschichtungsmaschinen

Walzenbeschichtungsmaschinen sind Maschinen, die eine Reihe von verschiedenen Walzen kombinieren, um eine optimale Beschichtungsoberfläche für das Auftragen von Beschichtungsmaterial auf dünne, flache Substrate wie Folien und Platten zu erzielen.

Tiefdruck- und Reverse-Coater tragen die Beschichtung durch die Rotation der Walzen auf, die mit dem flüssigen Pool der aufzutragenden Chemikalie in Berührung kommen. Dies geschieht durch die Wickeldrehung der Folie, des Bogens oder eines anderen Materials. Je nach Art und Viskosität der aufzutragenden Chemikalie und der aufzutragenden Schichtdicke werden verschiedene Beschichtungsmethoden angewandt.

Die Rolle-zu-Rolle-Beschichtung ist die am besten geeignete Methode für die Hochgeschwindigkeitsbeschichtung. Kennzeichnend für diese Methode ist, dass sich zwischen der Beschichtungsflüssigkeit und dem zu beschichtenden Objekt ein Wulst bildet und das zu beschichtende Objekt oder sowohl das zu beschichtende Objekt als auch die Walze sich bewegen und drehen, um die Beschichtungsflüssigkeit abzuscheren und eine dünne Schicht aufzutragen. Die Stabilisierung dieses Wulstes ist für eine qualitativ hochwertige Beschichtung unerlässlich.

2. Rotationsbeschichter

Spin-Coater bestehen im Allgemeinen aus einem Drehtisch und einem Mechanismus zum Auftragen der Chemikalie. Nachdem die Chemikalie auf das Produkt oder ein anderes Material aufgebracht wurde, verteilt die Zentrifugalkraft der Tischrotation die Chemikalie über das gesamte Produkt oder andere Material und bildet einen chemischen Film.

Dies ist die dünnste Beschichtungsmethode, die es gibt, aber sie eignet sich nicht für die Massenproduktion, da keine Mehrfachschichten aufgetragen werden können und eine kontinuierliche Produktion nicht möglich ist.

3. Tauchbeschichtungsanlagen

Tauchbeschichtungsanlagen, auch als Tauchverfahren bekannt, werden für die Beschichtung durch Eintauchen und Hochziehen der Tauchbeschichtungsflüssigkeit verwendet. Sie können für jede Form von Gegenständen verwendet werden und zeichnen sich durch einen geringen Verlust an Beschichtungsflüssigkeit und die Fähigkeit aus, einen gleichmäßigen dünnen Film zu bilden.

4. Schlitzbeschichter

Schlitzbeschichter sind Beschichter, die die Beschichtungsflüssigkeit durch eine Düse mit einem Schlitz auftragen. Sie werden manchmal auch als Düsenbeschichter oder Schlitzdüse bezeichnet. Der zu beschichtende Gegenstand wird auf einen Tisch gelegt und ein chemischer Film wird durch Abtasten des Produkts oder eines anderen Materials gebildet, während die Chemikalie aus der Chemikaliendüse ausgestoßen wird.

5. Sprühbeschichter

Sie werden zum Aufsprühen auf die Oberfläche von Materialien wie z. B. Glas verwendet.

6. Inkjet-Beschichter

Ermöglicht einen hochauflösenden Druck, ohne dass eine Plattenherstellung erforderlich ist. Diese ermöglicht die Herstellung feiner Muster auf Substraten, was im Elektroniksektor unerlässlich ist.

Weitere Informationen über Beschichtungsmaschinen und

Beschichtungsfehler

Auch wenn die Beschichtung auf einer leistungsstarken Beschichtungsmaschine erfolgt, kann je nach Beschichtungsflüssigkeit und Beschichtungsbedingungen keine saubere Beschichtungsoberfläche erreicht werden. Durch die Beschichtung und die Trocknung können auf der beschichteten Oberfläche Fehler auftreten, die jeweils eine bekannte Methode zur Gegensteuerung erfordern.

1. Durch Beschichtung verursachte Mängel

Lufteinschlüsse entstehen, wenn die Luft während des Auftragens der Beschichtungsflüssigkeit nicht entweichen kann, Rillen entstehen durch ein umgekehrtes Druckgefälle in Auftragsrichtung, Rillen und Löcher entstehen durch das Vorhandensein von Blasen in der Beschichtungsflüssigkeit.

2. Durch Trocknung verursachte Fehler

Dazu gehören Fließen durch zu schnelles Trocknen, Windschlieren durch Heißlufttrocknung und Risse durch Schrumpfung des Beschichtungsfilms.

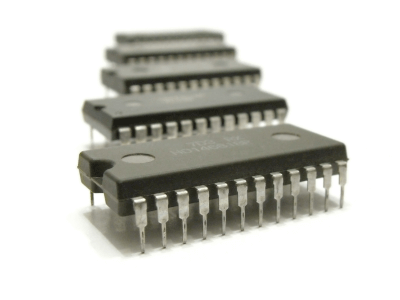

Logik-ICs für allgemeine Zwecke sind integrierte Schaltungen, die grundlegende Schaltungen wie logische Operationen in einem kleinen Gehäuse vereinen.

Logik-ICs für allgemeine Zwecke sind integrierte Schaltungen, die grundlegende Schaltungen wie logische Operationen in einem kleinen Gehäuse vereinen. Eine Drehmaschine ist eine Art von Werkzeugmaschine für die Metallbearbeitung. Das Werkstück wird auf einer rotierenden Basis, dem Spannfutter, befestigt, und ein Schneidewerkzeug, der sogenannte Biss, wird auf das Werkstück angewendet, um es in die gewünschte Form zu schneiden.

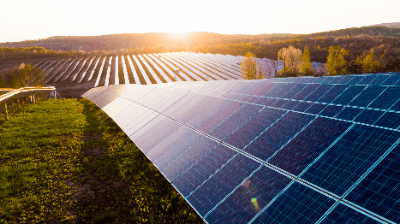

Eine Drehmaschine ist eine Art von Werkzeugmaschine für die Metallbearbeitung. Das Werkstück wird auf einer rotierenden Basis, dem Spannfutter, befestigt, und ein Schneidewerkzeug, der sogenannte Biss, wird auf das Werkstück angewendet, um es in die gewünschte Form zu schneiden. Physikalische Batterien sind Batterien, die elektrische Energie ohne chemische Reaktionen gewinnen. Sie nutzen Licht und Wärme, um elektrische Energie zu gewinnen. Beispiele für Physikalische Batterien sind Solar-, Wärme- und Kernbatterien.

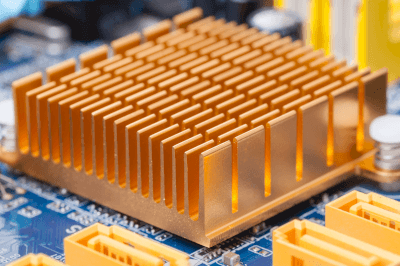

Physikalische Batterien sind Batterien, die elektrische Energie ohne chemische Reaktionen gewinnen. Sie nutzen Licht und Wärme, um elektrische Energie zu gewinnen. Beispiele für Physikalische Batterien sind Solar-, Wärme- und Kernbatterien. Wärmeableiter werden verwendet, um das Entweichen von Wärme aus Bauteilen zu erleichtern, die temperaturgesteuert werden müssen.

Wärmeableiter werden verwendet, um das Entweichen von Wärme aus Bauteilen zu erleichtern, die temperaturgesteuert werden müssen. Sicherheitskameras sind Kameras, die zum Zweck der Verbrechensbekämpfung Bilder von einem bestimmten Ort aufnehmen.

Sicherheitskameras sind Kameras, die zum Zweck der Verbrechensbekämpfung Bilder von einem bestimmten Ort aufnehmen. Liefermanagementsysteme (TMS: Transport Management System) verwalten Informationen über die Lieferung von Waren und Paketen zentral, um eine effiziente Lieferung zu realisieren.

Liefermanagementsysteme (TMS: Transport Management System) verwalten Informationen über die Lieferung von Waren und Paketen zentral, um eine effiziente Lieferung zu realisieren. Logistikmanagementsysteme verwalten Informationen über logistikbezogene Prozesse und Bestände von Rohstoffen und Produkten.

Logistikmanagementsysteme verwalten Informationen über logistikbezogene Prozesse und Bestände von Rohstoffen und Produkten.