Qu’est-ce qu’un film de paillage argent ?

Un film de paillage argent est un film composé de poudre d’aluminium qui recouvre les billons sur lesquels sont cultivés les légumes et autres cultures.

Un film de paillage argent est un film composé de poudre d’aluminium qui recouvre les billons sur lesquels sont cultivés les légumes et autres cultures.

Sans film de paillage argent, la croissance des cultures, l’infestation par les insectes et les champignons et la vitesse de croissance des mauvaises herbes sont très différentes. Il empêche le sol de se dessécher et augmente la rétention d’humidité.

Les films de paillage argent ont des effets variés, ce qui en fait un outil efficace à la fois pour la culture et pour le producteur.

Utilisations des films de paillage argent

Les films de paillage argent sont utilisés sur les sols des cultures. Ils empêchent le dessèchement des sols et améliorent la lutte contre les mauvaises herbes et les insectes. Pour obtenir ces effets, il est important que le paillis soit correctement réparti sur les billons.

La largeur et la hauteur des billons doivent également être prises en compte et les billons doivent être recouverts hermétiquement pour éviter qu’ils ne s’effondrent. Il est également important de fixer le paillis à l’aide d’outils de maintien, tels que des goupilles ou des épingles, afin d’éviter qu’il ne se retourne sous l’effet du vent. L’utilisation correcte d’un film de paillage argent peut également réduire la quantité de travail nécessaire à la culture.

Types de films de paillage argent

Les films de paillage se déclinent principalement en plusieurs normes, avec des largeurs de 95 cm, 135 cm, 150 cm, 180 cm et 210 cm, et il en va de même pour les films de paillage argent. Il existe également différentes normes d’épaisseur allant de 0,02 mm à 0,03 mm et des longueurs de 200 m étant assez courantes.

Si l’épaisseur est faible, il y a un risque de déchirure. S’il est plus épais, il est solide et dure plus longtemps, mais il est est aussi plus lourd et donc plus difficile à transporter. Il faut par ailleurs plus de temps pour percer des trous dans le paillis lors de la plantation.

Comment choisir un film de paillage argent ?

En principe, le type et la taille de la culture à planter, la manière dont elle est plantée et la largeur et la hauteur des rangs varient. La largeur du paillis utilisé varie également en conséquence. Par exemple, la norme de 95 cm exige des billons de 60 cm à 80 cm de large, tandis que la norme de 135 cm exige des billons de 100 cm à 120 cm de large, de sorte que non seulement la surface des billons, mais aussi les côtés des billons soient correctement couverts.

Si le paillis est trop large et tombe entre les billons, il risque d’être piétiné et déchiré lors du passage des gens, il faut donc veiller à ne pas le rendre trop large. Le choix du paillage varie en fonction de la saison, mais il est recommandé d’utiliser le film de paillage argent pour les cultures d’été en raison de son effet de suppression de la température du sol.

Comment utiliser un film de paillage argent ?

Lors de l’utilisation d’un film de paillage argent, il est important de suivre attentivement chaque étape du processus : la préparation avant l’épandage, l’épandage et la finition. Choisissez une journée sans vent, car le vent peut faire s’envoler le paillis.

La préparation avant la mise en place du paillis comprend le labourage et le buttage, ainsi qu’une période de repos de quelques jours. L’essentiel est de s’assurer que la surface des billons est uniforme et régulière. Les surfaces irrégulières peuvent nuire à la croissance de la culture. Maintenez le paillis au sol au point de départ du film de paillage argent et fixez-le temporairement à l’aide de garants de paillis ou d’épingles pour éviter qu’il ne s’envole.

Déroulez le rouleau pour empêcher l’air de pénétrer le plus loin possible. Il est plus facile de travailler avec le paillis si vous passez un bâton à travers le cœur du rouleau de paillis et si vous attachez une ficelle à chaque extrémité du bâton que vous avez passé et que vous tirez à travers. L’astuce consiste à étaler le paillis de manière à ce que le centre du paillis et le centre des crêtes s’alignent le plus possible.

Une fois étiré jusqu’au point final, épinglez le film de paillage argenté et coupez-le à l’aide d’un broyeur ou d’un cutter. Comme au début, fixez temporairement le paillis à l’aide d’un porte-paillis. Pour éviter que le paillis ne s’envole avec le vent, utilisez la terre entre les rangs avec un paillis ou des pinces pour amener la terre sur les côtés et la surface et la maintenir en place. Veillez à ne pas mettre trop de terre à la surface, car de l’herbe pourrait y pousser.

Caractéristiques du film de paillage argent

Avantages

Les avantages du film de paillage argent sont principalement qu’il réfléchit la lumière, ce qui lui confère un effet répulsif contre les nuisibles tels que les pucerons, les mouches domestiques et les thrips. Il a également un effet relativement suppressif sur les mauvaises herbes, ce qui réduit la fréquence des tontes et l’utilisation de pesticides tels que les herbicides et les insecticides. Parmi les autres avantages, on peut citer le fait qu’il empêche le dessèchement du sol, réduisant ainsi l’augmentation de la température du sol pendant les mois d’été.

Inconvénients

L’inconvénient du film de paillage est qu’il est plus cher que les autres types de paillis. Il réfléchit également la lumière, de sorte que des mesures de protection solaire, telles que le port d’un chapeau et de lunettes de soleil, sont nécessaires lorsqu’on le travaille pour éviter les coups de soleil.

Il y a aussi des inconvénients en termes de travail, comme le temps nécessaire pour nettoyer après la récolte.

Les glissières de sécurité (barrières de protection) sont des protections (glissières de sécurité, clôtures, poteaux, barrières de sécurité, etc.) utilisées pour prévenir ou réduire les dommages causés par les collisions de véhicules dans les usines.

Les glissières de sécurité (barrières de protection) sont des protections (glissières de sécurité, clôtures, poteaux, barrières de sécurité, etc.) utilisées pour prévenir ou réduire les dommages causés par les collisions de véhicules dans les usines. Une bobine toroïdale est une bobine fabriquée en enroulant un fil autour d’un noyau magnétique circulaire.

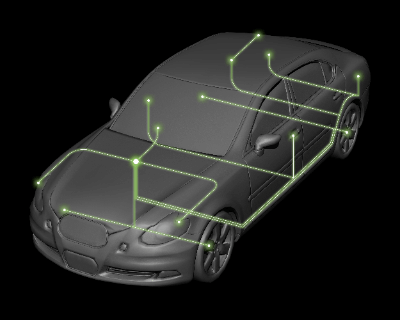

Une bobine toroïdale est une bobine fabriquée en enroulant un fil autour d’un noyau magnétique circulaire. Le bus CAN signifie “Controller Area Network”, ou réseau de contrôleurs, et fait référence à un protocole de communication série développé par Bosch en Allemagne.

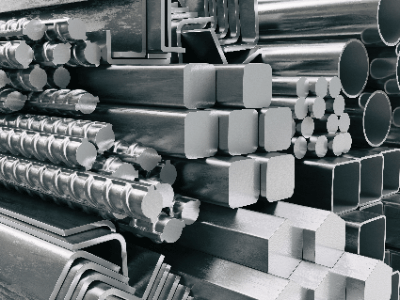

Le bus CAN signifie “Controller Area Network”, ou réseau de contrôleurs, et fait référence à un protocole de communication série développé par Bosch en Allemagne. L’acier rapide est l’un des matériaux utilisés pour les outils de coupe dans le travail des métaux.

L’acier rapide est l’un des matériaux utilisés pour les outils de coupe dans le travail des métaux.

Un refroidisseur d’unité centrale de traitement est un composant utilisé pour refroidir l’unité centrale d’un ordinateur, tel qu’un PC.

Un refroidisseur d’unité centrale de traitement est un composant utilisé pour refroidir l’unité centrale d’un ordinateur, tel qu’un PC.