Qu’est-ce qu’un condensateur céramique multicouche ?

Les condensateurs céramiques multicouches, également connus sous le nom de MLCC (Multi-Layer Ceramic Capacitors), sont des condensateurs de type puce avec plusieurs couches d’électrodes internes et de couches diélectriques. L’industrie des condensateurs devrait continuer à évoluer dans le sens d’une miniaturisation et d’une augmentation de la capacité.

Le titanate de baryum et l’oxyde de titane sont principalement utilisés comme diélectriques, et l’électrode interne et le diélectrique sont formés en plusieurs couches. L’augmentation du nombre de couches permet d’accroître la capacité, ce qui conduit à la miniaturisation des MLCC.

Les dimensions les plus récentes des MLCC sont 0603 (0,6×0,3 mm) et 0402 (0,4×0,2 mm). Pour certaines valeurs de capacité, la taille 0201 de la prochaine génération a déjà été réalisée, mais en raison de difficultés de manipulation, elle n’est pas encore sur le marché.

Les condensateurs céramiques multicouches sont disponibles sous forme de puces et de condensateurs radiaux. Comparés à d’autres condensateurs, ils ont une faible impédance à haute fréquence et une faible ESR (résistance série équivalente), et se caractérisent par de bonnes caractéristiques à haute fréquence.

Types de condensateurs céramiques multicouches

Les condensateurs céramiques multicouches ont été commercialisés avec une variété de caractéristiques, mais la taille (dimension), la tension de résistance, les caractéristiques de température et d’autres facteurs doivent être pris en considération lors du choix du type à adopter, en fonction de l’application. Les caractéristiques des condensateurs céramiques multicouches peuvent être classées en deux grandes catégories : classe 1 et classe 2.

1. Classe 1

Les condensateurs de classe 1 sont également connus sous le nom de condensateurs à compensation de température et peuvent être compensés relativement facilement parce qu’ils ont un ESR extrêmement faible et que leur capacité ne varie pas beaucoup avec la température et que la variation est linéaire.

Cependant, la capacité est principalement faible, allant de 1 pF à 1 µF. Ils sont principalement utilisés dans des applications où les variations de capacité ne sont pas souhaitables, telles que les circuits d’oscillateurs et les circuits à constante de temps.

2. Classe 2

La classe 2 est également appelée type ferroélectrique et est principalement constituée de titanate de baryum, qui offre une grande capacité d’environ 100 µF, même dans les petites tailles. Cependant, de nombreux points doivent être pris en compte lors de son utilisation, tels qu’un ESR important, d’importantes fluctuations de capacité en fonction de la température et une diminution de la capacité réelle lorsqu’une polarisation en courant continu est appliquée.

Par conséquent, lors de l’adoption de condensateurs céramiques multicouches de classe 2, la conception du circuit doit tenir compte de leurs caractéristiques. Les principales applications se trouvent dans les circuits où une légère variation de capacité a peu d’effet, comme les sources d’alimentation de lissage et les condensateurs de découplage.

Utilisations des condensateurs céramiques multicouches

Les condensateurs céramiques multicouches ont un large éventail d’applications car leurs performances peuvent être sélectionnées en fonction du nombre de couches et la gamme est large. Les condensateurs céramiques multicouches sont utilisés dans les téléphones portables, les téléviseurs et les équipements industriels pour les circuits de découplage, de couplage et de lissage, les convertisseurs DC/DC, les alimentations d’ordinateurs et la réduction du bruit.

Pour les applications automobiles, on choisit des produits à longue durée de vie et résistants aux pannes. Pour les équipements industriels, des condensateurs compacts de grande capacité sont souvent utilisés et, ces dernières années, ils ont remplacé d’autres condensateurs.

Actuellement, la taille des condensateurs céramiques multicouches courants est assez petite, avec les tailles 1005 (1,0 x 0,5 x 0,5 mm) et 0603 (0,6 x 0,3 x 0,3 mm), mais à l’avenir, les condensateurs ultra-petits tels que la taille 0402, qui est déjà utilisée sur le marché, et la taille 0201 de la prochaine génération deviendront courants. Le principe du condensateur céramique monolithique

Principe des condensateurs céramiques multicouches

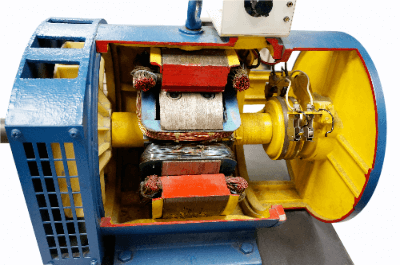

La capacité C d’un condensateur est proportionnelle à la constante diélectrique ε et à la surface d’électrode S du diélectrique et inversement proportionnelle à la distance d entre les électrodes. Lorsque des condensateurs sont connectés en parallèle les uns aux autres, la capacité globale est égale à la somme des capacités des condensateurs individuels.

La clé pour augmenter la capacité d’un condensateur est donc d’utiliser un diélectrique à constante diélectrique élevée, d’augmenter la surface des électrodes et de rendre la distance entre les plaques d’électrodes aussi petite que possible. Un condensateur céramique multicouche a une structure constituée de couches de plaques d’électrodes très fines, qui peuvent être considérées comme un certain nombre de condensateurs connectés en parallèle avec une faible distance entre les plaques d’électrodes.

En d’autres termes, le nombre de couches N est proportionnel à la capacité C du condensateur. Par conséquent, en augmentant la capacité avec le nombre de couches N, les condensateurs céramiques multicouches peuvent être à la fois plus petits et plus grands.

En outre, le titanate de baryum, qui a une constante diélectrique très élevée, est principalement utilisé comme diélectrique, mais on s’attend à ce que ses performances finissent par atteindre un plafond. C’est pourquoi on s’attend au développement de matériaux ayant une constante diélectrique supérieure et moins sensibles à l’usure.

Structure d’un condensateur céramique multicouche

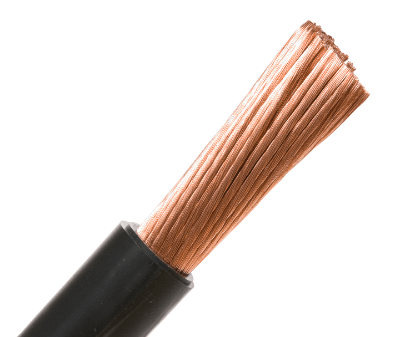

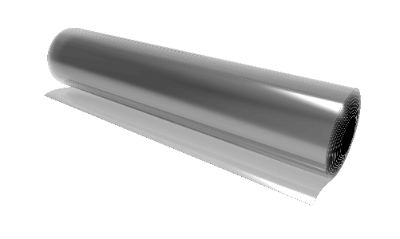

Le nickel est utilisé pour les électrodes et le titanate de baryum est principalement utilisé pour le diélectrique. La pâte de nickel, qui sert d’électrode interne, est appliquée sur le diélectrique sous la forme d’une feuille, qui est ensuite formée en superposant plusieurs feuilles et en appliquant une pression.

Elles sont ensuite découpées en petits morceaux et frittées à environ 1000 °C. Lorsque les électrodes externes sont fixées, le condensateur devient un condensateur céramique multicouche. En veillant à ce que les électrodes internes soient connectées aux électrodes externes alternativement à gauche et à droite, les couches sont dans le même état que si elles avaient été assemblées en parallèle.

Comme ils sont produits sous forme de feuilles, ils sont devenus plus efficaces et ont évolué en termes de miniaturisation et de finesse. Le nombre de couches peut aller jusqu’à 1000. Ils sont classés en systèmes à faible constante diélectrique, qui utilisent principalement de l’oxyde de titane comme diélectrique, et en systèmes à haute constante diélectrique, qui utilisent du titanate de baryum comme diélectrique.

La classe 1 est utilisée pour la compensation de température et la faible capacité dans les circuits de signaux, etc. La classe 2 a une constante diélectrique élevée et un grand coefficient de température et est utilisée pour les circuits de découplage et de lissage de l’alimentation.

Autres informations sur les condensateurs céramiques multicouches

1. Caractéristiques des condensateurs céramiques multicouches

La capacité d’un condensateur céramique multicouche varie en fonction de la température. Par conséquent, lors du choix d’un condensateur céramique multicouche, il convient de tenir compte non seulement de la capacité et de la tension nominale, mais aussi de la température de l’environnement de fonctionnement.

Les condensateurs céramiques monolithiques se caractérisent par une faible résistance série équivalente (ESR) due à l’utilisation de métaux tels que le nickel et le cuivre dans les électrodes. De même, en raison de leur structure, les condensateurs céramiques multicouches se caractérisent par une faible inductance parasite (ESL), ce qui les rend aptes à être utilisés à des fréquences élevées.

En utilisant ces caractéristiques de faible ESR et ESL, il est possible de former des circuits résonnants avec des valeurs Q élevées et des circuits d’adaptation à faibles pertes, ce qui fait des MLCC un composant indispensable dans le domaine des circuits à haute fréquence, ainsi que dans les applications de découplage de l’alimentation et de suppression du bruit.

En changeant le nombre de couches de plaques d’électrodes, il est possible de contrôler librement la capacité, de petite à grande. Par conséquent, le condensateur céramique multicouche en tant que produit se caractérise également par une très large gamme de capacités dans la gamme préparée.

2. Technologie de base pour les grandes capacités

La capacité d’un condensateur augmente proportionnellement à la surface de la plaque d’électrode interne. Pour obtenir une capacité élevée sans modifier la taille du condensateur céramique multicouche, il est important d’empiler autant de couches d’électrodes que possible.

En général, pour parvenir à la miniaturisation et à une capacité élevée, il faut empiler des électrodes formées avec une épaisseur de l’ordre du sous-millimètre, de sorte que l’amincissement des couches d’électrodes est une technologie essentielle. Pour les couches d’électrodes plus fines, l’ajustement de l’oxyde de baryum, la matière première du diélectrique, et la technologie d’impression pour former les électrodes internes sous forme de pâte en feuilles sont importants.

Le diélectrique est constitué de fines particules appelées grains, qui sont formées en ajoutant des additifs à l’oxyde de baryum, en l’imprimant sous forme de feuilles et en le frittant. La façon dont la microstructure du grain est conçue est cruciale pour le bon fonctionnement du diélectrique en couche mince.

La technologie de sérigraphie, telle que celle utilisée pour la sérigraphie, est utilisée pour imprimer de fines électrodes internes sur la pâte. En extrudant la pâte à travers les micropores, une fine couche uniforme d’électrode interne peut être formée.

3. Part des condensateurs céramiques multicouches

Dans le monde de l’électronique, les condensateurs céramiques multicouches sont aujourd’hui si largement utilisés qu’ils sont même considérés comme le riz de l’industrie. Par exemple, environ 200 à 300 condensateurs céramiques multicouches sont utilisés par récepteur de télévision et 1 000 par smartphone.

Pour les véhicules électriques, le chiffre est de plus de 15 000 unités par véhicule. Les entreprises japonaises représentent une part importante de la production de ces céramiques multicouches. Bien que les données soient un peu anciennes, les quatre premières entreprises en termes de part de marché en valeur en 2017 étaient les suivantes, trois entreprises japonaises représentant la majorité de la part de marché mondiale.

- Murata : 33,9 % (dépassera 40 % en 2020)

- Samsung Electro-Mechanics : 18,1

- Taiyo Yuden : 10,3

- TDK : 8,4

Les condensateurs céramiques multicouches de haute performance sont particulièrement demandés dans les automobiles, où Murata et TDK dominent le marché mondial. L’utilisation des condensateurs céramiques multicouches devrait encore augmenter à partir de 2021, lorsque les smartphones de la génération 5G se généraliseront, et l’on pense que les pénuries se poursuivront pour le moment.