Was ist Schmierfett?

Schmierfett ist ein Schmiermittel, das durch Mischen eines Basisöls mit einem Verdickungsmittel hergestellt wird, um ein Gel zu bilden.

Es wird auch als Schmierfett bezeichnet. Je nach verwendetem Grundöl unterscheidet man zwischen Schmierfetten auf Mineralölbasis und Schmierfetten auf synthetischer Ölbasis, wobei Schmierfette auf Mineralölbasis am häufigsten vorkommen.

Um dem Schmierfett bestimmte Eigenschaften zu verleihen, werden manchmal Zusätze wie Antioxidantien und Lastaufnahmeadditive hinzugefügt.

Anwendungen von Schmierfetten

Schmierfette werden in einer Vielzahl von Maschinen und Anlagen in der Industrie eingesetzt. Nachstehend einige Beispiele für die Verwendung von Schmierfetten:

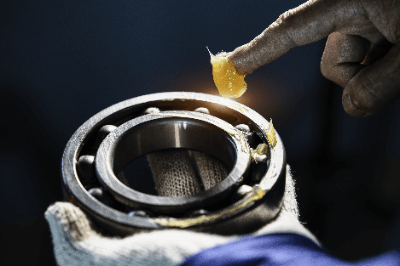

- Verhinderung von Reibung in Lagern und beweglichen Teilen von Geräten und Maschinen

- Anwendung auf Verbindungen zur Verbesserung der Haftfähigkeit

- Hilfe bei der Wärmeableitung für Maschinen

Die Schmierleistung von Lagern spielt vor allem in der Automobil- und Präzisionsgeräteindustrie eine wichtige Rolle. Schmierfett, das die Wärmeableitung in Maschinen unterstützt, wird als Wärmespreizerfett bezeichnet und beispielsweise in Computer-CPUs und Kühlkörpern verwendet.

Funktionsweise von Schmierfett

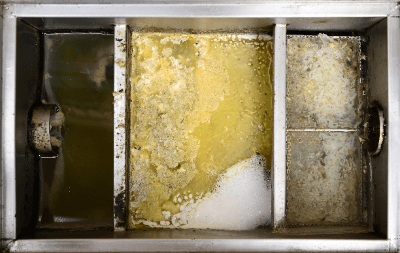

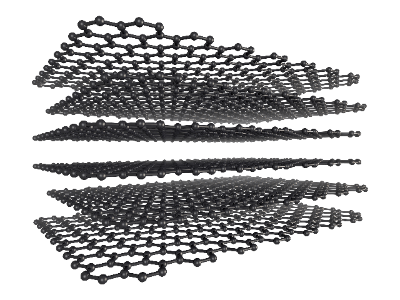

Schmierfett besteht aus einem Verdickungsmittel, das aus Seifenmolekülen besteht, die eine dreidimensionale netzartige Struktur bilden und das Grundöl einschließen. Wird das Schmierfett beansprucht, verformt sich die Netzstruktur, das Grundöl tritt aus und übernimmt so die Aufgabe der Schmierung. Selbst wenn Fremdkörper mit dem Schmierfett in Berührung kommen, wird die netzartige Struktur nicht wesentlich gestört und die Struktur bleibt erhalten, so dass die Funktion als Schmiermittel nicht wesentlich beeinträchtigt wird.

Bei der Bewertung von Schmierfetten in Rotation ist die nicht-newtonsche Natur der Flüssigkeit zu berücksichtigen. Schmieröl erzeugt bei niedrigen Geschwindigkeitsbelastungen keine Keilwirkung und der Ölfilm reißt ab. Schmierfett hingegen weist auch bei niedrigen Drehzahlen eine konstante Viskosität auf und kann daher seine Filmdicke auf der Scherfläche beibehalten.

Arten von Schmierfetten

Je nach Art des Verdickungsmittels lassen sich Schmierfette auch in seifenbasierte und nicht-seifenbasierte Fette unterteilen. Vor allem Schmierfette auf Lithiumseifenbasis werden nach wie vor in einer Vielzahl von Anwendungen eingesetzt.

Auch sie werden in verschiedene Typen eingeteilt, von denen typische Beispiele die folgenden sind:

1. Molybdän-Schmierfett

Dieses Schmierfett enthält Molybdändisulfid. Es zeichnet sich durch seine hohen Hochdruckeigenschaften aus und wird häufig in hochbelasteten Bereichen eingesetzt. Aufgrund seiner relativ geringen Viskosität muss jedoch darauf geachtet werden, dass das Schmierfett nicht ausläuft.

2. Lithium-Schmierfett

Schmierfett auf Seifenbasis, bei dem Lithiumsalz von Lithiumstearat oder gehärtete Fettsäure von Rizinusöl als Verdickungsmittel im Rohstoff Grundöl dispergiert ist. Seit der Entwicklung des Lithiumfetts mit hervorragender Wasser- und Hitzebeständigkeit im Jahr 1938 wird es als Allzweckfett in den verschiedensten Bereichen eingesetzt.

Es verfügt über eine ausgezeichnete Wasserbeständigkeit und mechanische Stabilität, die beide denjenigen von Harnstofffetten ohne Seife unterlegen sind. Einige Harnstofffette verhärten oder erweichen jedoch bei hohen Temperaturen oder Scherkräften, so dass im Allgemeinen Lithiumfette verwendet werden, es sei denn, die Anwendung ist einzigartig. Sie eignen sich für einen breiten Drehzahlbereich, von niedrig bis hoch.

Da es sich nachteilig auf Gummi und Kunststoffe auswirken kann, sollten Produkte verwendet werden, die eindeutig für Gummi- und Kunstharzprodukte gekennzeichnet sind.

3. Fahrgestellfett

Dieses Schmierfett verwendet Kalziumseife und andere Stoffe als Verdickungsmittel. Es ist in Kraftfahrzeugen weit verbreitet und zeichnet sich durch seine hohe Vielseitigkeit aus. Obwohl es weniger leistungsfähig als Lithiumfett ist, ist es ein relativ preiswertes Schmierfett.

4. Siliziumfett

Für dieses Schmierfett wird Silikonöl verwendet. Da es Gummi und Harz nicht angreift, wird es häufig in Gummi- und Harzprodukten verwendet.

Verwendung von Schmierfett

Schmierfett kann durch Auftragen, manuelles Schmieren oder automatisches Schmieren verwendet werden.

1. Auftragen

Beim Auftragen wird das Schmierfett manuell auf das zu schmierende Teil aufgetragen. Einige Geräte können für das Auftragen spezifiziert sein.

2. Manuelle Schmierung

Die manuelle Schmierung wird für die Schmierung des Innenraums von Linearführungen, Kugelumlaufspindeln usw. verwendet. Geräte, die eine Innenschmierung benötigen, sind mit einem Schmiernippel ausgestattet und werden mit einer Schmierfettpresse geschmiert.

3. Automatische Schmierung

Die automatische Schmierung ist ein System, bei dem die Schmierfettpumpe in regelmäßigen Abständen automatisch Schmierfett zuführt. Das Schmierfett wird über einen starren Schlauch oder ähnliches zur Schmierstelle befördert.

In der Regel wird ein Dosierventil in die Rohrleitung eingebaut, um eine konstante Versorgung mit Schmierfett zu gewährleisten. Für Schmierfettpumpen werden in der Regel elektrische Pumpen verwendet, die auf Befehl der Steuereinheit regelmäßig geschmiert werden, um den Arbeitsaufwand für die Wartung zu verringern und Störungen der Anlage durch vergessenes Schmieren zu vermeiden.

Weitere Informationen über Schmierfette

1. Vorteile von Schmierfett

Die Vorteile im Vergleich zu Schmierstoffen sind:

- Geringerer Verlust im Gebrauch, weniger häufiges Auswechseln und Schmieren

- Weniger anfällig für Leckagen und einfacher zu lagern

- Kann bei niedrigen Drehzahlen und Stoßbelastungen verwendet werden

- Selbst wenn Fremdkörper in das Schmierfett eindringen, werden sie im Schmierfett zurückgehalten und beschädigen die Maschinen und Anlagen nicht

- Kann als Schmiermittel verwendet werden, auch wenn kleine Mengen Wasser beigemischt sind

2. Nachteile des Schmierfetts

Die Nachteile von Fetten im Vergleich zu Schmierstoffen sind folgende:

- Komplizierte Verfahren für den Austausch und die Reinigung

- Nicht für den Einsatz bei sehr hohen Geschwindigkeiten geeignet, da die Wärmeabfuhr schwierig ist

- Schwierige Entfernung von Fremdkörpern