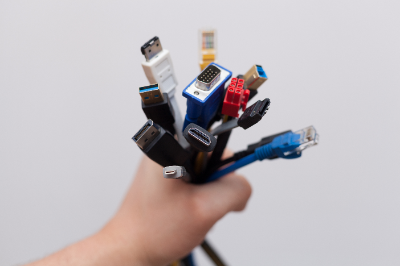

Was ist Kabelverbinder?

Kabelverbinder (Englisch: Cable connector) sind Steckverbinder, die zur Verbindung von Kommunikationskabeln für die Kommunikation zwischen elektrischen und elektronischen Geräten und Produktionsanlagen verwendet werden. Kabelsteckverbinder haben unterschiedliche Spezifikationen für verschiedene Kommunikationsmethoden, daher ist es wichtig, den richtigen Kabelsteckverbinder für den beabsichtigten Einsatz und die Anwendung auszuwählen.

Kabelverbinder in industriellen Anwendungen

Kabelverbinder werden in der Industrie hauptsächlich für Verbindungen zwischen großen Geräten verwendet. Sie werden insbesondere für die Kommunikation zwischen Maschinen beim Bau von Produktionsanlagen, für die Kommunikation zwischen elektronischen Geräten bei der Herstellung von elektrischen und elektronischen Geräten und für den Austausch von Steuersignalen für die Kommunikation verwendet.

Kabelverbinder können grob in Typen eingeteilt werden, die den Normen gemäß den Kommunikationsspezifikationen entsprechen, und es ist notwendig, den Steckertyp zu wählen, der dem Zweck und den Einsatzbedingungen am besten entspricht. Es gibt eine breite Palette von Kommunikationsmethoden, die in industriellen Anwendungen eingesetzt werden, wobei CAN, Ethernet und CC-LINK die gängigsten sind.

Kabelverbinder, die mit der CC-LINK-Kommunikation kompatibel sind, werden zum Beispiel für die Verbindung von Kabeln verwendet, die über die CC-LINK-Kommunikation zur Überwachung von Produktionsanlagen im Gebäude kommunizieren; Kabelverbinder, die mit der CAN-Kommunikation kompatibel sind, werden als CAN Kommunikationssteckverbinder werden für die Signalübertragung zwischen dem Batteriemanagementsystem und der Batterie selbst verwendet, z. B. für die RS-485-Kommunikation.

Kabelverbinder in Verbraucheranwendungen

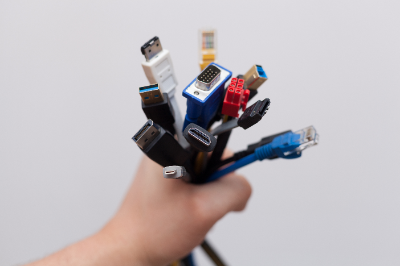

Kabelverbinder werden auch in Verbraucheranwendungen für den Datenaustausch zwischen Privatpersonen oder Unternehmen eingesetzt. Verbraucheranwendungen lassen sich grob in die folgenden zwei Kategorien einteilen

1. Kabelverbinder für den Empfang und die Übertragung von Daten

Kabelverbinder für den Austausch von Daten wie Audio-, Video- und Datendateien. In der Vergangenheit waren viele Steckverbinder für Mäuse und Tastaturen bestimmt, aber heutzutage sind immer mehr vom Typ USB.

Der USB-Typ ist der bekannteste Kabelverbinder, der im Alltag häufig für den Austausch von Daten und die Stromversorgung von Peripheriegeräten verwendet wird. Früher war der USB-Typ A am weitesten verbreitet, aber in letzter Zeit nimmt die Verwendung des Typs C zu.

2. Kabelverbinder für die Netzwerkkommunikation

Kabelverbinder für die Netzwerkkommunikation, wie z. B. Ethernet-Kabel, sind weit verbreitet. Sie werden für die interne Datenübertragung zwischen PCs, Bildschirmen und Peripheriegeräten verwendet und umfassen häufig MIDI- und HDMI-Kabel.

Sie werden auch innerhalb von Geräten wie internen Laufwerken, Hauptplatinen und Netzteilen verwendet, z. B. Serial-ATA- und IDE-Kabel.

Arten von Kabelverbindern

Kabelverbinder sind in der Regel nach Kommunikationsspezifikationen eingestuft und werden von verschiedenen Herstellern nach diesen Normen produziert und hergestellt. Da jedoch viele Kabelverbinder ein ähnliches Aussehen haben, ist es notwendig, vor dem Kauf die Modellnummer usw. zu überprüfen.

Bei der Auswahl eines Kabelverbinders müssen Sie die Spezifikationen und andere Informationen über das Gerät, das Sie verwenden möchten, prüfen. Im Folgenden werden vier typische Kabelverbinder vorgestellt.

1. D-Typ-Stecker

Diese werden zur Übertragung von Stromversorgungsinformationen, Steuersignalen usw. zwischen Geräten und Anlagen verwendet.

2. CAN-Kommunikationsanschlüsse

CAN (Controller Area Network) wurde in erster Linie für den Aufbau von Kontrollnetzwerken zwischen elektrischen und elektronischen Geräten in Fahrzeugen entwickelt, und diese Stecker werden für die Kommunikation verwendet.

Die Automobilindustrie ist dabei, CASE-konform zu werden, und die Fahrzeughersteller sind dabei, sich von Herstellern zu Mobilitätsdienstleistern zu wandeln. Daher entwickeln sich auch die in Fahrzeugen verwendeten Kabelverbinder für die CAN-Kommunikation weiter, um zukünftige Dienste als Anbieter zu unterstützen.

Die Details der Handshake-Bestätigung über den Kabelverbinder werden für jeden Kommunikationsstandard festgelegt, und die über den Kabelverbinder erfassten Daten werden von der Host-Steuerung verarbeitet.

3. Steckverbinder mit einmaliger Betätigung

Steckverbinder werden manchmal verwendet, um die Verdrahtung mit elektronischen Komponenten oder Infrastrukturen zu verbinden. Die in Abb. 1 gezeigten One-Touch-Steckverbinder haben eine allgemeine Struktur mit mehreren Durchgangslöchern im Gehäuse und leitenden Teilen, die in diesen Durchgangslöchern elektrisch miteinander verbunden sind.

Wie in Abb. 2 dargestellt, werden Kabelleiter in die Durchgangslöcher eingeführt und die leitenden Teile verbunden, um die in den mehreren Durchgangslöchern angeordneten Kabel elektrisch zu verbinden.

Als Mechanismus zum Verbinden der leitenden Abschnitte ist ein Hebel zum Absenken des leitenden Abschnitts vorgesehen, und häufig wird eine Konstruktion verwendet, bei der die elektrische Verbindung einfach durch Absenken des Hebels hergestellt wird, wodurch auch die Notwendigkeit von Werkzeugen und Arbeiten zum Zusammendrücken der Kabel entfällt, was den Vorgang beschleunigt.

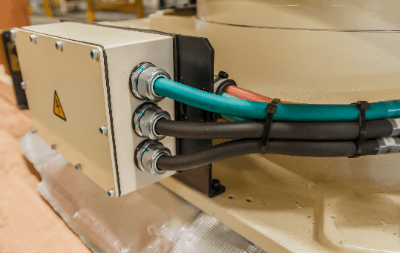

4. Wasserdichte Steckverbinder

Da die Hauptanwendung von Kabelverbindern darin besteht, elektronische Komponenten miteinander zu verbinden, müssen sie grundsätzlich vermeiden, nass zu werden, da dies gefährlich ist. Aus diesem Grund werden einige Steckverbinder als wasserdichte Steckverbinder bezeichnet, um Situationen gerecht zu werden, in denen wasserdichte Elemente erforderlich sind, wie z. B. bei Außenbeleuchtung, elektrischen Leitungen und Schiffen.

Der allgemeine Aufbau ist in Abb. 3 dargestellt, wobei der Steckverbinder in einer der beiden wasserdichten Kappen untergebracht ist, eine Aufbewahrungsöffnung für den Steckverbinder in der anderen wasserdichten Kappe vorgesehen ist und sich am Ende der Aufbewahrungsöffnung ein Anschluss befindet, der mit dem Steckverbinder verbunden wird.

Die Wasserdichtigkeit wird dadurch gewährleistet, dass ein Schraubabschnitt im Gegenstück der wasserdichten Kappe vorgesehen und zusammengefügt oder mit Dichtungsmaterial oder ähnlichem abgedichtet wird. Der Grad des Schutzes ist je nach Produkt unterschiedlich, so dass das Produkt danach ausgewählt wird, wie viel Wasserdichtigkeit gewährleistet ist.