Was ist ein Industrie-PC?

Industrie-PCs sind Computer, die im Gegensatz zu gewöhnlichen Personal Computern für einen bestimmten Zweck oder eine bestimmte Aufgabe spezialisiert sind.

Industrie-PCs sind Computer, die im Gegensatz zu gewöhnlichen Personal Computern für einen bestimmten Zweck oder eine bestimmte Aufgabe spezialisiert sind.

Sie werden in einer Vielzahl von industriellen Bereichen eingesetzt, z. B. in Produktionshallen, Anlagensteuerungen und medizinischen Geräten. Industrie-PCs werden oft über lange Zeiträume und in ungünstigen Umgebungen eingesetzt, so dass sie äußerst langlebig und zuverlässig sein müssen.

Ein weiteres wichtiges Merkmal ist, dass sie über eine langfristig stabile Versorgung und Wartung verfügen. Industrie-PCs sind für die Entwicklung der Industrie unverzichtbar.

Anwendungen von Industrie-PCs

Industrie-PCs werden in einer Vielzahl von Anwendungen eingesetzt, aber hier sind einige typische Beispiele:

1. Verarbeitende Industrie

Industrie-PCs werden zur Steuerung und Überwachung von Produktionslinien und zur Qualitätskontrolle eingesetzt. In der Automobil- und Halbleiterherstellung beispielsweise sorgen Industrie-PCs für den genauen Betrieb von Robotern und Maschinen und erkennen Produktfehler. Sie werden auch für die Produktionsplanung und die Bestandskontrolle eingesetzt.

2. Medizin und Sozialwesen

Industrie-PCs werden zur Steuerung und Verarbeitung von Daten für medizinische und soziale Geräte eingesetzt. In bildgebenden Diagnosegeräten wie MRT und CT beispielsweise erzeugen und analysieren sie Bilder mit hoher Geschwindigkeit und Präzision. Auch in lebenserhaltenden Geräten wie künstlichen Herzlungen und Dialysegeräten überwachen sie die Lebenszeichen des Patienten und sorgen für eine angemessene Behandlung.

3. Transport und Logistik

Industrie-PCs werden für die Steuerung und Verwaltung von Verkehrs- und Logistiksystemen eingesetzt. Im öffentlichen Verkehrswesen, z. B. im Schienen- und Luftverkehr, verarbeiten und steuern sie Informationen zur Planung und Gewährleistung der Sicherheit.

Und in Logistikeinrichtungen wie Lagerhäusern und Vertriebszentren rationalisieren und optimieren sie die Abläufe bei der Annahme, dem Versand und der Bestandsverwaltung.

Funktionsweise von Industrie-PCs

Anders als gewöhnliche PCs sind Industrie-PCs so konzipiert, dass sie rauen Umgebungen wie hohen Temperaturen, Vibrationen und Staub standhalten. Zuverlässigkeit und Wartungsfreundlichkeit sind ebenfalls wichtig, da sie über einen langen Zeitraum hinweg stabil arbeiten müssen.

Industrie-PCs können in zwei Hauptkategorien eingeteilt werden: Hardware und Software.

1. Hardware

Zu den charakteristischen Mechanismen der Hardware gehören:

- Hohe Haltbarkeit, z. B. Hitze- und Vibrationsbeständigkeit

- Hochzuverlässige Komponenten wie Netzteile und Lüfter

- Hohe Erweiterbarkeit und Kompatibilität

- Hohe Umweltverträglichkeit, z. B. Stromsparen und Geräuscharmut

2. Software

Die Software zeichnet sich durch folgende Mechanismen aus:

- Hohe Zuverlässigkeit, z. B. Echtzeitleistung und Sicherheit

- Geringere Anfälligkeit für Bugs, Viren und andere Defekte

- Leichte Aktualisierung und Wartung

- Hohe Benutzerfreundlichkeit, z. B. einfache Bedienung und Übersichtlichkeit

Weitere Informationen zu Industrie-PCs

Preise für Industrie-PCs

Industrie-PCs werden in einer Gesellschaft mit fortgeschrittenem IoT und M2M in Zukunft unverzichtbar sein. Sie werden auch in verschiedenen Prozessen an Produktionsstandorten eingesetzt, von der Echtzeitsteuerung von Produktionslinien bis zur vorbeugenden Wartung und Qualitätsverbesserung.

Während sie ihre Anwendungsbereiche erweitern, gibt es auch Bedenken hinsichtlich der hohen Kosten für ihre Einführung. Hier stellen wir Referenzpreise für Industrie-PCs anhand von Fallstudien vor.

Bitte beachten Sie, dass es sich hierbei nur um Referenzpreise handelt und Sie immer ein Angebot einholen sollten, nachdem Sie die tatsächliche Anwendung und den Preis mit dem Vertriebsmitarbeiter besprochen haben.

1. Maschine für die medizinische Bildbetrachtung: bis zu 10.000 USD

Wenn die Möglichkeit besteht, in Zukunft DeepLearning zu verwenden und gleichzeitig ImageJ und Matlab in vollem Umfang zu nutzen, ist dennoch ein teurer, leistungsstarker PC erforderlich.

2. Simulations-PC: um 8.000 USD

Dies ist ein PC für optische Simulationen, mit viel Speicher und einer teuren CPU-Konfiguration, um Brute-Force-Berechnungen für 24 Stunden oder mehr durchzuführen.

3. Server/Datenerfassungsmaschine: um 4.000 USD

Diese Maschine ist für den Einsatz im Fabriknetz vorgesehen und dient der Registrierung der von den angeschlossenen Geräten erfassten Daten in einer Datenbank auf einem separaten Server.

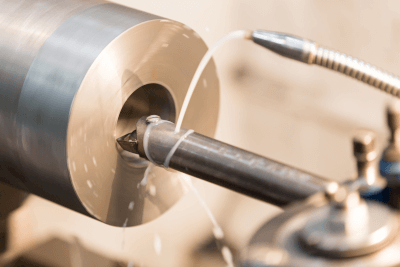

Eine Bohrstange ist ein Werkzeug, das zum Bohren mit Werkzeugmaschinen verwendet wird.

Eine Bohrstange ist ein Werkzeug, das zum Bohren mit Werkzeugmaschinen verwendet wird. Ein Bandförderer ist ein Gerät zur Beförderung von Gegenständen, die transportiert werden sollen, indem eine Gummiplatte oder ein anderes Material in Form eines Bandes auf einem Wagen läuft.

Ein Bandförderer ist ein Gerät zur Beförderung von Gegenständen, die transportiert werden sollen, indem eine Gummiplatte oder ein anderes Material in Form eines Bandes auf einem Wagen läuft.