Was ist eine Bohrstange?

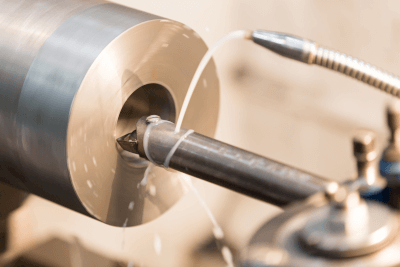

Eine Bohrstange ist ein Werkzeug, das zum Bohren mit Werkzeugmaschinen verwendet wird.

Eine Bohrstange ist ein Werkzeug, das zum Bohren mit Werkzeugmaschinen verwendet wird.

Sie besteht aus einem einschneidigen Bohrer und einer Maßeinstellschraube. Aufbohren ist ein Endbearbeitungsverfahren für Präzisionsbohrungen, bei dem ein vorgebohrtes Loch mit einer Genauigkeit von 0,05 mm oder weniger gebohrt wird.

Das Spiel zwischen den Zahnrädern ist weniger wahrscheinlich als bei der Endbearbeitung von Bohrungen durch Kreisinterpolation mit einem Schaftfräser und die Rundheit lässt sich leichter gewährleisten.

Anwendungen von Bohrstangen

Hauptsächlich zum Präzisionsbohren von Löchern mit H7- und H6-Toleranzen verwendet. Sie gewährleisten eine höhere Oberflächenrauigkeit und Rundheit als Schaftfräser und können daher für Bearbeitungen mit engeren Toleranzen verwendet werden.

Das Bohren ist im Bereich der Industrieerzeugnisse unverzichtbar und eine weit verbreitete Bearbeitungsmethode, insbesondere bei Gelenken, die in Motoren und Getrieben verwendet werden sowie bei Getriebebohrungen für Wellen.

Das Bohren wird auch in den Gelenken von Alltagsmaschinen eingesetzt, denn je präziser die Bohrung ist, desto weniger klappert sie und desto langlebiger ist sie.

Funktionsweise der Bohrstange

Eine Bohrstange besteht aus einem austauschbaren Einsatz (Wegwerfeinsatz) und einer Schraube zum Einstellen der Maße. Die Position des Einsatzes kann durch Drehen der Schraube mit einem Sechskantschlüssel verschoben werden, so dass er vor der Bearbeitung auf das vorgebohrte Loch ausgerichtet wird.

Ein Punkt, der bei der Bearbeitung mit der Bohrstange zu beachten ist, ist das Programm nach dem Einstechen. Wenn die Spindel zum Bearbeitungspunkt zurückfährt, während sich die Spindel noch dreht, entstehen spiralförmige Kratzer auf der fertigen Oberfläche. Der G76 des G-Codes wird zu diesem Zeitpunkt für das Bohrprogramm verwendet, so dass beim Einsatz eines Bearbeitungszentrums idealerweise der G76 zum Aufbohren verwendet werden sollte.

Reibahlen können auch zum Präzisionsbohren verwendet werden, sind aber für die Bearbeitung kleiner Durchmesser besser geeignet und wirtschaftlicher. Bohrstangen eignen sich dagegen zum Bohren von Löchern mit einem Durchmesser von 20 mm oder mehr, haben aber den Nachteil, dass sie teuer und damit aufwendiger sind.

Arten von Bohrstangen

Es gibt zwei Haupttypen von Bohrstangen:

1. Hochgeschwindigkeits-Bohrstangen

Sie werden beim Schruppen für die Fertigbearbeitung von Löchern mit einem Durchmesser von 15 mm oder weniger mit nur allgemeinen Toleranzen und in Löchern mit einem Durchmesser von 15 mm oder mehr für die Toleranzschlichtung verwendet, z. B. h7.

2. Bohrstangen aus Wolframkarbid

Dies sind Bohrstangen aus einem Werkstoff, der härter ist als HSS und in der Präzisionsbearbeitung weit verbreitet ist. Sie werden für Toleranzbohrungen von 15 mm oder weniger verwendet, da sie bei der Grobbearbeitung von Allgemeintoleranzen leicht brechen. Sie sind teurer als Bohrstangen aus HSS, aber auf lange Sicht billiger, da die Toleranzen stabiler sind und der Zeitaufwand reduziert werden kann.

Der Nachteil ist, dass sie eine geringe Zähigkeit aufweisen und spröde gegen Schläge sind, so dass sie je nach Stoßrichtung brechen können. Es ist notwendig, Bearbeitungsmethoden in Betracht zu ziehen, die Schläge vermeiden, wie z. B. nicht zu viel Eilvorschub zu verwenden.

Weitere Informationen zu Bohrstangen

Einstellen von Bohrstangen

Um die Bohrstange einzustellen, drehen Sie die in die Stange eingebaute Einstellschraube, um die Abmessungen anzupassen.

Entfernen Sie die Schraubenklemmen und drehen Sie die Schrauben im Uhrzeigersinn, während Sie auf die Skala schauen, um die Maße zu vergrößern. Drehen Sie die Einstellschraube gegen den Uhrzeigersinn, um die Maße zu verkleinern. Dabei ist jedoch Vorsicht geboten, da das Spiel zwischen den Schrauben (Spiel) zu Abmessungen führen kann, die von denen auf der Skala abweichen.

Einige Bohrstangentypen verfügen über eine digitale Skala, was den Vorteil hat, dass man die Skala nicht falsch ablesen oder im Auge behalten muss, aber den Nachteil hat, dass sie sehr teuer ist. Wie bei der analogen Skala stimmen die tatsächliche Anzeige und die Abmessungen nicht immer überein, so dass der Aufwand für die Feinabstimmung bei beiden gleich ist.