Qu’est-ce que le cuivre ?

Le cuivre est un élément dont le numéro atomique est 29, représenté par le symbole Cu.

Il est largement utilisé comme matériau pour les câbles électriques, les composants électroniques, les générateurs, les cellules solaires et les refroidisseurs en raison de sa très bonne conductivité électrique et thermique. Le cuivre a également un point de fusion relativement bas. Il peut être moulé en différentes formes en le versant dans un moule après l’avoir fondu.

C’est un matériau très durable, car il résiste à la rouille et est chimiquement stable. Il est donc largement utilisé dans les domaines où la durabilité est requise. Par exemple, dans les matériaux de construction, les navires, les pièces automobiles, les conduites d’eau, les appareils de chauffage et les refroidisseurs.

Le cuivre est également utilisé dans l’industrie alimentaire et les équipements médicaux, car de l’oxyde de cuivre se forme à sa surface et peut tuer les bactéries et les virus.

Utilisations du cuivre

Voici quelques-unes des utilisations typiques du cuivre :

- L’équipement électrique et électronique

Il est utilisé dans le câblage et les circuits imprimés, les bobines de moteurs et de transformateurs, etc.

- Les matériaux de construction

Il est utilisé dans les murs extérieurs et les matériaux de couverture, l’intérieur des bâtiments, les poignées de porte et les mains courantes, etc.

- Les composants automobiles et marins

Il est utilisé dans les pièces de moteur, les tuyaux du système de refroidissement, les hélices de bateau et le câblage électrique, etc.

- L’équipement médical

Il est utilisé comme surfaces pour outils chirurgicaux et équipements médicaux, etc.

- L’équipement de transformation des aliments et de cuisson

Il est utilisé comme composant pour les marmites, poêles, plats à four, etc.

- La fabrication

Il sert également dans le domaine de la fabrication. Par exemple en tant que feuilles de cuivre, pièces de machines, tuyaux et canalisations, matériaux de construction, etc.

Types de cuivre

Il existe différents types de cuivre, y compris des alliages. En voici quelques-uns :

1. Le cuivre exempt d’oxygène

Le cuivre exempt d’oxygène est un cuivre purifié par élimination de l’oxygène. L’oxygène nuit à la conductivité électrique du cuivre, c’est pourquoi il est préférable d’utiliser du cuivre exempt d’oxygène. Celui-ci dispose d’une conductivité électrique élevée lorsque le cuivre est utilisé comme matériau pour les fils électriques et les composants électroniques.

2. Le cuivre à poils durs

Il s’agit d’un cuivre dont la résistance est accrue en raison de la présence d’infimes quantités d’impuretés. Ces impuretés sont constituées de fines particules telles que l’oxyde de cuivre et le fer de cuivre. Ceux-ci augmentent sa résistance en rendant le cuivre composé de fines particules cristallines.

3. Le phosphate de cuivre

Ce cuivre présente une conductivité électrique et une résistance à la corrosion élevées, car l’oxygène est éliminé par l’ajout d’acide phosphorique. Ce dernier peut se dissoudre dans le cuivre et le solidifie. Ainsi, les impuretés telles que l’oxyde de cuivre et l’oxyde de fer sont éliminées.

4. Autres

Outre ce qui précède, il existe le bronze, le cuivre blanc, le maillechort, le laiton, le bronze d’aluminium, le cuivre de titane et le cuivre chromé.

Propriétés du cuivre

1. La conductivité thermique

Le cuivre est l’un des métaux ayant une excellente conductivité thermique. Il peut transférer l’énergie thermique rapidement et uniformément. Cela permet de transférer rapidement la chaleur depuis sa source et de limiter les biais thermiques ainsi que les disparités de température. La chaleur dans les équipements électroniques et les systèmes de refroidissement peut ainsi être distribuée uniformément et refroidie efficacement.

2. La conductivité électrique

Le cuivre conduit bien les courants électriques, ce qui permet une transmission efficace des signaux électriques et de l’énergie. Ceci est une propriété importante dans les circuits électriques tels que les équipements électroniques et le câblage électrique. L’excellente conductivité électrique du cuivre réduit les pertes de signaux et de puissance électriques.

3. Non magnétique

Le cuivre pur est non magnétique et n’est pas attiré par les aimants. Cette propriété est due à sa structure atomique et à la disposition de ses électrons.

Cependant, les propriétés magnétiques du cuivre peuvent changer si la structure cristalline du cuivre est modifiée, comme dans les alliages de cuivre, ou si des impuretés sont présentes. Par exemple, dans les alliages cuivre-nickel et cuivre-manganèse, l’ajout d’impuretés de nickel et de manganèse au cuivre le rend magnétique.

4. La résistance à la corrosion

Le cuivre est très résistant à la corrosion. Il présente une résistance à l’oxydation et à la corrosion dans de nombreuses conditions environnementales. Cela est dû au film d’oxyde qui se forme à la surface de celui-ci.

La surface du cuivre est généralement recouverte d’une fine couche de film d’oxyde (oxyde de cuivre). Celle-ci s’auto-répare et protège la surface du cuivre en régénérant un nouveau film d’oxyde. Ce film est formé par la réaction des ions de cuivre à l’intérieur du cuivre avec l’oxygène et l’humidité extérieurs.

5. La malléabilité et ductilité

Le cuivre est un métal malléable et ductile. Ces propriétés découlent des propriétés de la structure cristalline du cuivre et des liaisons entre ses atomes.

La malléabilité est la propriété du cuivre de modifier sa structure cristalline et de se ramollir lorsqu’il est chauffé. Il est normalement relativement dur à température ambiante, mais lorsqu’il est chauffé à des températures élevées, les espaces entre les cristaux augmentent, ce qui ramollit le cuivre. Cela permet de le remodeler facilement. Cette propriété peut être utilisée pour forger ou laminer facilement le cuivre.

L’expansibilité est la propriété de s’allonger et de s’étirer lorsqu’on le tire. Le cuivre a une structure cristalline lisse et dense. Cela signifie que les atomes entre les cristaux ont tendance à glisser lorsque des forces de traction sont appliquées. En d’autres termes, le cuivre s’allonge donc facilement lorsqu’on lui applique des forces de traction.

6. La solubilité

La grande fusibilité (solubilité) du cuivre avec d’autres métaux signifie que le cuivre peut être facilement allié ou assemblé à d’autres métaux et qu’une large gamme d’alliages de cuivre est produite.

Le laiton, par exemple, est l’un des alliages de cuivre les plus courants, composé principalement de cuivre et de zinc. Les propriétés du laiton varient en fonction du rapport entre le cuivre et le zinc, mettant à profit la conductivité électrique et thermique du laiton, sa résistance à la corrosion et son usinabilité.

Les alliages cuivre-nickel sont également constitués des composants principaux que sont le cuivre et le nickel. Les propriétés varient en fonction de la teneur en nickel. Les alliages cuivre-nickel présentent diverses propriétés telles qu’une bonne résistance à la corrosion, des propriétés magnétiques et une grande solidité.

Autres informations sur le cuivre

Autres propriétés du cuivre

Le cuivre présente également les propriétés suivantes :

La soudabilité

Il présente d’excellentes propriétés de soudage lorsqu’il est associé à d’autres métaux, ce qui le rend adapté à ces opérations.

La résistance à l’usure

Le cuivre est résistant à l’abrasion et présente une grande résistance au frottement et à l’usure.

Les faibles propriétés de frottement

Le cuivre présente une résistance au frottement relativement faible. Cela signifie que moins de lubrifiant et de graisse peuvent être nécessaires.

La résistance à la chaleur

Le cuivre résiste aux températures élevées et offre des performances stables dans les environnements à haute température et dans les situations où un traitement à haute température est nécessaire.

Les propriétés antibactériennes

Les surfaces en cuivre empêchent la croissance des bactéries et des virus.

La recyclabilité

Le cuivre récupéré dans les déchets ou les produits en fin de vie. Il peut donc être réutilisé.

L’esthétique

Le cuivre a une teinte rougeâtre brillante et est un métal esthétiquement agréable.

La perméabilité au champ magnétique

Le cuivre est l’un des métaux ayant une grande perméabilité au champ magnétique. Il s’agit d’une mesure de la quantité de flux magnétique qu’un matériau laisse passer à travers un champ magnétique. En général, les métaux ont des propriétés qui les entravent, mais le cuivre dispose d’une perméabilité très élevée à celui-ci. Cela permet au flux magnétique de traverser relativement facilement le champ magnétique.

En raison de sa forte perméabilité au champ magnétique, le cuivre est un matériau utilisé, par exemple, dans les dispositifs magnétiques et les capteurs de champ magnétique tels que les électro-aimants et les bobines de transformateurs. Mais également comme matériau de base dans les inductances électromagnétiques et les transformateurs. Toutefois, la perméabilité du cuivre à ce champ est inférieure à celle d’autres matériaux magnétiques (par exemple le fer et le cobalt). Par conséquent, ces derniers peuvent être plus appropriés que le cuivre lorsqu’une perméabilité magnétique élevée est requise.

Eine Hutmutter ist eine Sechskantmutter, die so bearbeitet wurde, dass eine Seite der Mutter abgedichtet ist, so dass die Schraubenspitze der Schraube nicht sichtbar ist. Sie werden so genannt, weil sie wie ein Hut aussehen. Sie wird auch Ziermutter oder Haltemutter genannt. Die Norm für den Mutternteil ist die gleiche wie bei der sogenannten Sechskantmutter, die auch in Kombination mit einer Doppelmutter verwendet werden kann.

Eine Hutmutter ist eine Sechskantmutter, die so bearbeitet wurde, dass eine Seite der Mutter abgedichtet ist, so dass die Schraubenspitze der Schraube nicht sichtbar ist. Sie werden so genannt, weil sie wie ein Hut aussehen. Sie wird auch Ziermutter oder Haltemutter genannt. Die Norm für den Mutternteil ist die gleiche wie bei der sogenannten Sechskantmutter, die auch in Kombination mit einer Doppelmutter verwendet werden kann. Ein Gummimagnet ist ein Magnet, der durch Mischen eines pulverförmigen magnetischen Materials mit einem Bindemittel wie Gummi oder Kunststoff geformt wird. Sie werden auch als gebundene Magnete bezeichnet.

Ein Gummimagnet ist ein Magnet, der durch Mischen eines pulverförmigen magnetischen Materials mit einem Bindemittel wie Gummi oder Kunststoff geformt wird. Sie werden auch als gebundene Magnete bezeichnet. Ein Schaber ist ein Spachtel-ähnliches Werkzeug mit einer flachen Klinge an einem Handgriff. Sie werden bei der Bearbeitung von Oberflächen mit Farbe und anderen Materialien an Arbeitsplätzen wie z. B. im Handwerk oder auf Baustellen verwendet. Es gibt sie in verschiedenen Formen, wobei die meisten leicht und handlich sind. Es gibt auch größere Produkte für den Bau.

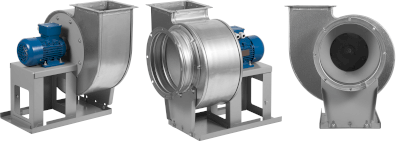

Ein Schaber ist ein Spachtel-ähnliches Werkzeug mit einer flachen Klinge an einem Handgriff. Sie werden bei der Bearbeitung von Oberflächen mit Farbe und anderen Materialien an Arbeitsplätzen wie z. B. im Handwerk oder auf Baustellen verwendet. Es gibt sie in verschiedenen Formen, wobei die meisten leicht und handlich sind. Es gibt auch größere Produkte für den Bau. Elektrische Gebläse sind rotierende Maschinen, die Gase wie z. B. Luft fördern und in der Gebäudeklimatisierung, in Reinräumen, Getreidemühlen, Zementwerken und anderen Anlagen zur Belüftung oder Klimatisierung weit verbreitet sind.

Elektrische Gebläse sind rotierende Maschinen, die Gase wie z. B. Luft fördern und in der Gebäudeklimatisierung, in Reinräumen, Getreidemühlen, Zementwerken und anderen Anlagen zur Belüftung oder Klimatisierung weit verbreitet sind.