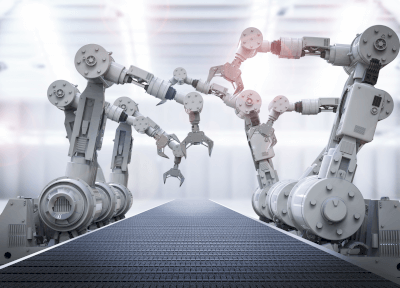

¿Qué son los Efectores Finales?

Los efectores finales se utilizan en robots industriales que automatizan los procesos de producción en fábricas para ensamblar, inspeccionar y transportar productos con gran eficacia. La automatización de los procesos de producción se conoce como automatización de fábricas (AF), que se refiere a la automatización en sentido amplio. Por ejemplo, en el pasado, el mecanizado lo realizaban trabajadores que introducían manualmente los programas en las máquinas mientras consultaban los datos CAD. Sin embargo, hoy en día, con el desarrollo de la tecnología, el mecanizado puede realizarse automáticamente cargando los datos en un sistema CAM. Esto también entra en el ámbito de la AF. Los robots industriales están estrechamente implicados en estos procesos de automatización y deben ser capaces de realizar las tareas de la misma forma que las realizaría un humano.

Los efectores finales se utilizan en robots industriales que automatizan los procesos de producción en fábricas para ensamblar, inspeccionar y transportar productos con gran eficacia. La automatización de los procesos de producción se conoce como automatización de fábricas (AF), que se refiere a la automatización en sentido amplio. Por ejemplo, en el pasado, el mecanizado lo realizaban trabajadores que introducían manualmente los programas en las máquinas mientras consultaban los datos CAD. Sin embargo, hoy en día, con el desarrollo de la tecnología, el mecanizado puede realizarse automáticamente cargando los datos en un sistema CAM. Esto también entra en el ámbito de la AF. Los robots industriales están estrechamente implicados en estos procesos de automatización y deben ser capaces de realizar las tareas de la misma forma que las realizaría un humano.

Los brazos de los robots industriales NC están articulados para garantizar que funcionan con la misma suavidad que los brazos humanos. Estos brazos robóticos se denominan brazos robóticos o manipuladores.

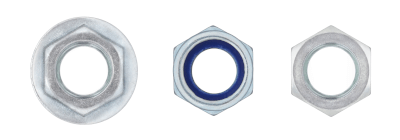

Los efectores finales son dispositivos periféricos que se fijan a la muñeca de un robot industrial. A veces se denominan herramientas de fin de brazo (EOAT) o manos robóticas.

La mayoría de los efectores finales son mecánicos o electromecánicos y funcionan como “pinzas”, “herramientas de proceso” o “sensores”. Hay muchos tipos distintos de efectores finales, desde pinzas de dos dedos para recoger y colocar hasta sistemas con complejos sensores que reproducen las fuerzas humanas. Los efectores finales desempeñan realmente la función de un dedo o una palma humanos.

Usos de los Efectores Finales

La ventaja de los efectores finales es que su tipo puede variar en función de la tarea que realice el robot. Los procesos típicos que realizan los robots industriales en las fábricas incluyen las siguientes tareas Montaje, transporte y recogida y colocación. Como estos procesos suelen implicar el agarre y la manipulación de objetos, una pinza es el efector final elegido para la mano conectada al robot.

Las pinzas se desarrollan teniendo en cuenta la función de la mano humana y, por tanto, son fáciles de integrar en el robot como proceso. Como la mano humana es multifuncional y compleja, se han desarrollado más tipos de pinzas que de otros efectores finales. Un ejemplo es la pinza para dedos. Tienen entre dos y seis dedos e incorporan funciones similares a las de una mano humana.

Otras pinzas son las “pinzas de vacío“, las “pinzas magnéticas” y las “pinzas de aguja”, y constantemente se desarrollan nuevas tecnologías.

Así pues, la tecnología de los efectores finales se ha desarrollado en un amplio abanico de ámbitos.

Cómo elegir los Efectores Finales

Los robots industriales pueden hacer casi todo lo que se puede hacer con máquinas motorizadas, como soldar y pintar. A medida que los robots industriales han ido evolucionando, los efectores finales se han desarrollado para adaptarse a las aplicaciones requeridas. Existe una gran variedad para satisfacer cada vez más necesidades. Sin embargo, un efector finales no puede satisfacer todas las necesidades. Por ello, cuando un robot industrial es responsable de varios procesos, se utiliza un cambiador automático de herramientas (ATC): un ATC es un dispositivo que acopla y desacopla automáticamente los efectores finales del robot El ATC permite al robot cambiar de efector final en función de la situación. Aunque se consume tiempo en el cambio, puede adaptarse a una amplia gama de tareas.

De este modo, los efectores finales están hechos para hacer frente a cualquier situación, por lo que pueden utilizarse para una gran variedad de actividades, teniendo en cuenta las prestaciones requeridas y la resistencia al entorno.

Además, el “Desarrollo y aplicación práctica de sistemas de efectores finales flexibles ricos en sensores para la construcción de CPS”, un proyecto nacional encabezado por la Oficina del Gabinete desde 2018, se está gestionando dentro del Programa de Innovación Estratégica (SIP) bajo la investigación de la Universidad de Ritsumeikan.

El objetivo de esta investigación es evitar la generación de grandes fuerzas entre el robot y el objeto haciendo que el efector finales sea flexible, y obtener información como la “viscoelasticidad” y la “fricción” del objeto y el entorno, que no se puede obtener a partir de imágenes.

El futuro de los efectores finales es prometedor, con una amplia gama de nuevas tecnologías en constante desarrollo.

El acero al carbono es un tipo de material siderúrgico en el que se añade carbono al componente principal, el hierro.

El acero al carbono es un tipo de material siderúrgico en el que se añade carbono al componente principal, el hierro. Los tubos soldados son

Los tubos soldados son  El acero para herramientas es uno de los aceros especiales fabricados para ser óptimamente adecuados para las herramientas y plantillas utilizadas en el mecanizado y otros procesos.

El acero para herramientas es uno de los aceros especiales fabricados para ser óptimamente adecuados para las herramientas y plantillas utilizadas en el mecanizado y otros procesos.