Was ist ein Abgeschirmte Kabel?

Abgeschirmte Kabel sind Kabel, bei denen der metallische Leiterabschnitt, der Signale und Strom überträgt, mit einer geerdeten Metallschicht überzogen ist.

Abgeschirmte Kabel sind Kabel, bei denen der metallische Leiterabschnitt, der Signale und Strom überträgt, mit einer geerdeten Metallschicht überzogen ist.

Die geerdete Metallschicht besteht aus einer dünnen Folie oder einem anderen Material, das in das Kabel eingewoben ist. Die Bedeckung des Leiterabschnitts mit einer Metallschicht blockiert elektromagnetische Wellen von außen und verhindert gleichzeitig den Austritt von elektromagnetischen Wellen nach außen.

Diese Struktur trägt zur Hochgeschwindigkeitskommunikation in der Telekommunikation und in der Messtechnik bei und ist wichtig für die Sicherheit im Hochenergiebereich. Bei mehradrigen Kabeln dient sie auch dazu, das Rauschen zwischen den Adern zu unterdrücken.

Verwendung von abgeschirmten Kabeln

Abgeschirmte Kabel werden häufig in LAN-Kabeln für Büroautomationsgeräte und in Lautsprechern für Audiogeräte verwendet.

Der Zweck dieser Verwendungen ist der Schutz der Geräte vor elektromagnetischen Wellen, die von außen eindringen. Abgeschirmte Kabel werden dagegen auch in der Hochspannungsverteilung eingesetzt. Sie sollen die Entstehung von elektromagnetischen Wellen verhindern.

Prinzip der abgeschirmten Kabel

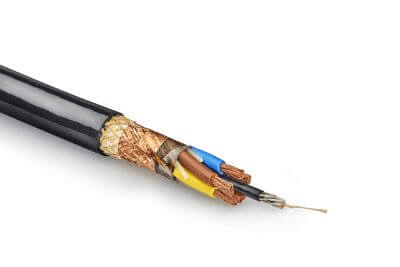

Die Hauptbestandteile eines abgeschirmten Kabels sind der Leiter, die Abschirmungsschicht (Schirm), die Isolierschicht und der Mantel.

Bei normalen Metallkabeln ist der Außenleiter mit einer Isolierschicht überzogen. Abgeschirmte Kabel sind dagegen zusätzlich zu der Isolierschicht, die den Leiter bedeckt, mit einer Abschirmungsschicht, z. B. einer dünnen Metallfolie, versehen.

Die Außenseite der Abschirmungsschicht ist mit einer isolierenden Folie, dem so genannten Mantel, bedeckt, der die Leitung vor der äußeren Umgebung schützt. Durch die Erdung der Abschirmungsschicht können Signalkabel vor Störungen geschützt werden. Die Verwendung von abgeschirmten Kabeln in Stromkabeln kann auch den entstehenden elektromagnetischen Wellen entgegenwirken.

Die Unterdrückung elektromagnetischer Wellen in Stromkabeln wird häufig unter Sicherheitsaspekten eingesetzt, um Unfälle durch Stromschlag aufgrund von Induktion zu vermeiden.

Arten von abgeschirmten Kabeln

Es gibt zwei Arten von abgeschirmten Kabeln: elektrostatisch abgeschirmte Kabel, die externe Störungen verhindern, und elektromagnetisch abgeschirmte Kabel, die verhindern, dass durch elektrische Ströme verursachte magnetische Flüsse auf externe Geräte einwirken. Die Methode zur Erdung der Abschirmschicht ist je nach Typ unterschiedlich, daher ist es wichtig, das Kabel mit einer für den Typ geeigneten Methode zu erden.

1. Elektrostatisch abgeschirmte Kabel

Elektrostatisch abgeschirmte Kabel sind Kabel mit einem Kerndraht, der mit einem Metallband aus Kupfer oder Aluminium oder einem Drahtgeflecht ummantelt ist.

Dadurch werden externe Störungen absorbiert und zur Erde geleitet, wodurch verhindert wird, dass Störungen in die Kerndrähte gelangen. Sie werden hauptsächlich in Signal- und Kommunikationskabeln verwendet. Die grundlegende Erdungsmethode für elektrostatisch geerdete Kabel ist die einseitige Erdung. Damit soll verhindert werden, dass Rückströme in die Abschirmung fließen.

Wenn beide Seiten geerdet sind, erhöht sich die Möglichkeit, dass Strom durch die Abschirmung fließt, und es besteht die Gefahr, dass aufgrund des Stromflusses durch die Abschirmung Rauschen erzeugt wird. Wenn die Abschirmung nicht geerdet ist, ist nicht nur die Abschirmung unwirksam, sondern es wird auch Rauschen im Signal erzeugt, wenn die elektrische Ladung, die sich in der Abschirmung aufgebaut hat, in irgendeiner Weise freigesetzt wird. Abgeschirmte Kabel müssen daher unbedingt geerdet werden.

2. Elektromagnetisch abgeschirmte Kabel

Elektromagnetisch abgeschirmte Kabel sind Kabel mit einem Kerndraht, der mit Eisen und Kupfer ummantelt ist, um zu verhindern, dass der durch den elektrischen Strom verursachte magnetische Fluss entweicht.

Der Nachteil ist, dass die Eisenumhüllung sie anfällig für Biegungen und Knicke macht. Sie werden hauptsächlich für Kabel mit großen Strömen verwendet, z. B. für Stromkabel und Motoren. Bei der Erdung von elektromagnetisch abgeschirmten Kabeln hat man die Wahl zwischen einer doppelseitigen und einer einseitigen Erdung, je nach Entfernung. Bei der Stromübertragung über große Entfernungen sollte das Kabel an beiden Enden geerdet werden, während es bei kürzeren Entfernungen nur an einem Ende geerdet werden sollte. In beiden Fällen kann die Abschirmwirkung erhöht werden, indem die Erdungsleitung einen möglichst geringen elektrischen Widerstand aufweist.

In der Regel werden Kupferplatten oder Kupferpfähle mehrere Meter unter der Erde verlegt, um den Erdungswiderstand zu verringern. Dieser unterirdisch verlegte Leiter ist der Erdungspol. Drähte, die vom Erdungspol an die Oberfläche ragen, sind mit einer Kupferschiene verbunden, die als Erdungsschiene oder Sammelschiene bezeichnet wird.

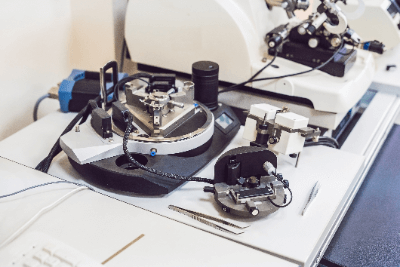

Ein Rastersondenmikroskop (SPM) ist ein Mikroskop, das eine nadelscharfe Rastersonde verwendet, um die Oberflächenunregelmäßigkeiten einer Probe im Nanometerbereich zu beobachten.

Ein Rastersondenmikroskop (SPM) ist ein Mikroskop, das eine nadelscharfe Rastersonde verwendet, um die Oberflächenunregelmäßigkeiten einer Probe im Nanometerbereich zu beobachten. Ein Strahlungsdetektor ist ein Gerät, das Strahlung indirekt aufspürt und misst, indem es physikalische und chemische Reaktionen nutzt, die durch die Wechselwirkung von Strahlung und Materie verursacht werden.

Ein Strahlungsdetektor ist ein Gerät, das Strahlung indirekt aufspürt und misst, indem es physikalische und chemische Reaktionen nutzt, die durch die Wechselwirkung von Strahlung und Materie verursacht werden.