Was ist eine Streichmaschine?

Eine Streichmaschine ist ein Gerät, mit dem Chemikalien oder andere Materialien auf ein Produkt oder einen Werkstoff aufgetragen werden.

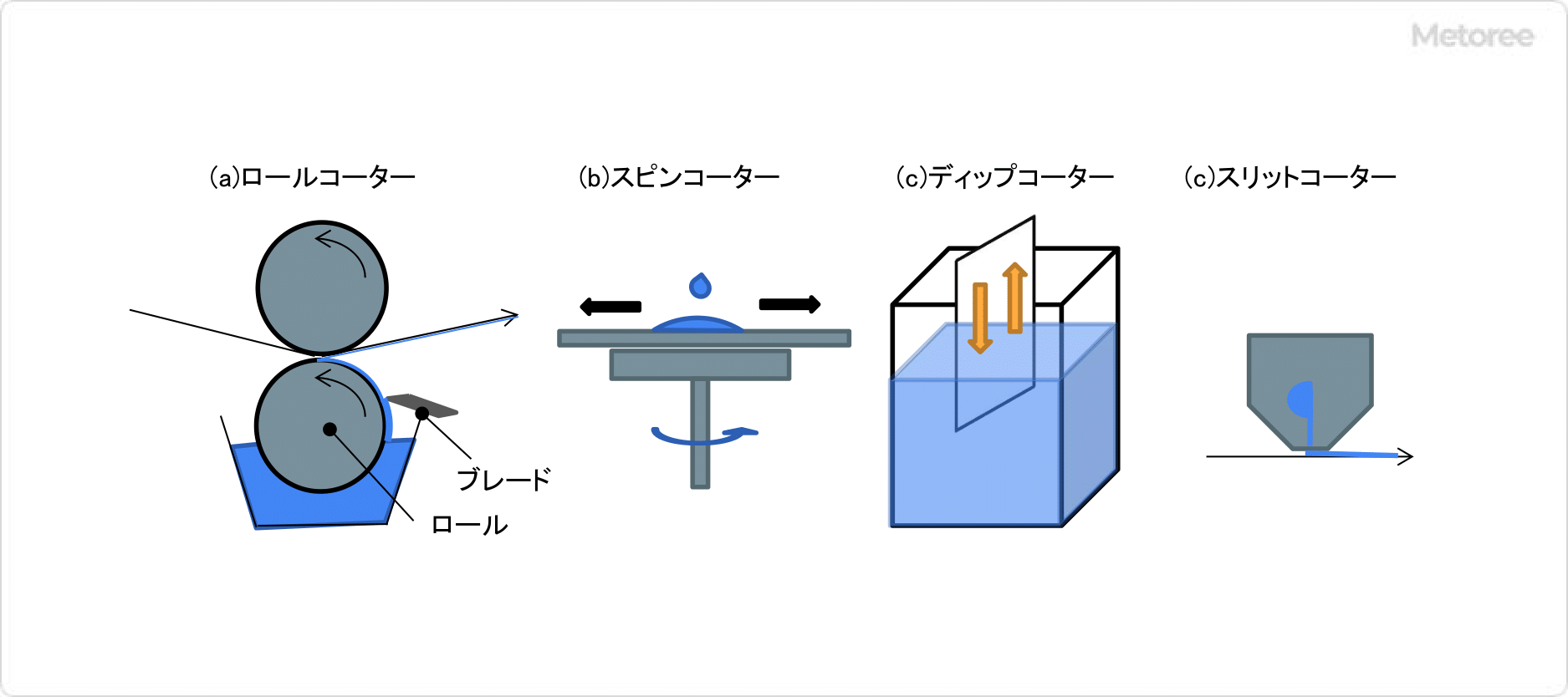

Streichmaschinenmethoden variieren je nach Form des zu beschichtenden Objekts, der aufzutragenden Chemikalie und dem Zweck der Anwendung. Daher werden Streichmaschinen, Schleudermaschinen, Tauchmaschinen und Schlitzmaschinen für verschiedene Anwendungen eingesetzt.

In den letzten Jahren haben sich die Streichmaschinen zusammen mit den Verbesserungen in der Beschichtungstechnologie drastisch weiterentwickelt. In den Bereichen der Halbleiterherstellung, der Herstellung von Flachbildschirmen (FPD), Solarzellen und wiederaufladbaren Batterien eine präzise Beschichtung erforderlich ist.

Einsatzbereiche von Streichmaschinen

Bei der Herstellung von Halbleitern und Flachbildschirmen (FPD), wo dünne Produkte mit hoher Funktionalität und hoher Dichte benötigt werden, z. B. bei PCs, LCD-Fernsehern, Smartphones und Tablets, werden Streichmaschinen und Schlitzbeschichtungsanlagen für das Auftragen von Fotolack im Fotolithografieverfahren eingesetzt.

Walzen- und andere Streichmaschinen für die Dünnfilmbeschichtung werden auch für Funktionsfolien und Plattenprodukte verwendet, die in wiederaufladbaren Batterien, Solarzellen, Automobilteilen, Baumaterialien für den Wohnungsbau, Textilien, medizinischer Versorgung und anderen Anwendungen zum Einsatz kommen.

Prinzip der Streichmaschinen

Es gibt viele Arten von Streichmaschinen, das Grundprinzip besteht darin, eine Scherkraft auf die Beschichtungsflüssigkeit auszuüben, um diese dünn auszutragen. Die Art und Weise, wie die Scherkraft aufgebracht wird, unterscheidet sich je nach Art der Streichmaschine.

Die Streichmaschinen lassen sich in zwei Typen einteilen: das Vormessverfahren, bei dem eine vorher abgemessene Menge an Beschichtungsflüssigkeit aufgetragen wird, und das Nachmessverfahren, bei dem die Menge der Beschichtungsflüssigkeit nach der Beschichtung auf ein vorgegebenes Niveau reduziert wird.

1. Streichmaschinen

Streichmaschinen werden im Allgemeinen für die Beschichtung relativ dünner und flacher Materialien wie Folien und Bleche eingesetzt. Je nach Art und Viskosität der zu beschichtenden Chemikalie und der aufzutragenden Schichtdicke kommen verschiedene Beschichtungsmethoden zum Einsatz, z. B. Tiefdruck-Streichmaschinen und Umkehrstreichmaschinen, bei denen die Beschichtung durch die Rotation von Walzen, die mit dem Flüssigkeitsreservoir der zu beschichtenden Chemikalie in Berührung kommen, und durch die Wickeldrehung des Folien- oder Plattenmaterials aufgebracht wird.

Die Beschichtung von Rolle zu Rolle ist möglich und eignet sich am besten für die Hochgeschwindigkeitsbeschichtung. Kennzeichnend für diese Verfahren ist, dass sich zwischen der Beschichtungsflüssigkeit und dem zu beschichtenden Objekt ein Wulst bildet und das zu beschichtende Objekt oder sowohl das zu beschichtende Objekt als auch die Rolle bewegt oder gedreht werden, um eine Scherkraft auf die Beschichtungsflüssigkeit auszuüben und eine dünne Schicht aufzutragen. Die Stabilisierung dieses Wulstes ist für eine hochwertige Beschichtung unerlässlich.

2. Streichmaschinen

Streichmaschinen bestehen im Allgemeinen aus einem Drehtisch und einem Mechanismus zum Auftragen von Chemikalien. Nachdem die Chemikalie auf das Produkt aufgebracht wurde, wird die Chemikalie durch die Zentrifugalkraft, die durch die Drehung des Tisches entsteht, auf dem Produkt und bildet einen chemischen Film. Dies ist die dünnste Beschichtungsmethode, eignet sich aber nicht für die Massenproduktion, da keine Mehrfachschichten aufgetragen werden können und eine kontinuierliche Produktion nicht möglich ist.

3. Streichmaschinen

Dieses Verfahren wird als Tauchmaschine bezeichnet und dient der Beschichtung durch Eintauchen und Hochziehen in die Tauchlacklösung. Unabhängig von der Form des Objekts zeichnet es sich durch seine Fähigkeit aus, einen gleichmäßigen dünnen Film mit minimalem Verlust an Beschichtungsflüssigkeit zu bilden.

4. Streichmaschinen mit Schlitz

Streichmaschinen mit Schlitz sind Streichmaschinen, die die Beschichtungsflüssigkeit durch eine Düse mit einem Schlitz ausstoßen. Sie werden auch als Streichmaschinen oder Schlitzdüsen bezeichnet. Das zu beschichtende Objekt wird auf einen Tisch gelegt, und ein chemischer Film wird durch Abtasten des Produkts gebildet, während die Chemikalie aus der Chemikaliendüse austritt.

Die Streichmaschinen mit Schlitzdüse, die manchmal für die Beschichtung von Rolle zu Rolle verwendet werden, geben eine konstante Menge der Beschichtungslösung auf eine zu transportierende Folie oder einen Bogen ab. Da die Beschichtungsflüssigkeit nicht mit Luft in Berührung kommt, sind sie ideal für Beschichtungen höchster Qualität und für komplexe Beschichtungen wie Streifen.

Weitere Informationen über Streichmaschinen

Beschichtungsdefekte

Unabhängig davon, wie ausgeklügelt die Streichmaschine ist, ist es je nach Beschichtungsflüssigkeit und Beschichtungsbedingungen unter Umständen nicht möglich, eine saubere Beschichtungsoberfläche zu erhalten. In diesem Abschnitt werden kurz die Arten von Beschichtungsfehlern und ihre Abhilfemaßnahmen beschrieben.

1. Verursacht durch die Beschichtung

| Art der Mängel | Verursachen | Gegenmaßnahme |

| Luft-assoziiert | Weil die Luft nicht entweichen kann, wenn die Beschichtungsflüssigkeit auf den zu beschichtenden Gegenstand aufgetragen wird. | Reduzieren Sie die Ausbringungsmenge. |

| Viehbestand | Weil im Beschichtungsteil ein umgekehrtes Druckgefälle in Bezug auf die Auftragsrichtung entsteht. | Verringern Sie die Viskosität der Beschichtungsflüssigkeit und die Geschwindigkeit der Applikation. |

| Streifen und Löcher aufgrund von Luftblasen | Durch das Vorhandensein von Blasen in der Beschichtungsflüssigkeit. | Maßnahmen zur Beseitigung von Blasen ergreifen. |

| Quermarkenförmige Unregelmäßigkeiten | Hauptsächlich durch das Umkehrtiefdrucksystem. | Unterdrücken Sie die Vibration des beschichteten Objekts oder ändern Sie die Rotationsgeschwindigkeit des Tiefdrucks. |

| Unebenheiten | Weil die Beschichtungsflüssigkeit innerhalb des Beschichtungsfilms fließt. | Verbessern Sie die Beschichtungsflüssigkeit. |

| Fremdkörper | Weil die Beschichtungsflüssigkeit agglomeriert oder gelatinös wird. | Einführung von Filtern. |

| Aufplatzen | Aufgrund der hohen Oberflächenspannung der Beschichtungsflüssigkeit. | Zugabe von Tensiden, etc. |

2. Durch Trocknung verursachte Defekte

| Art der Mängel | Ursache | Abhilfe |

| Yuzu-Haut (Lackoberfläche wird uneben wie Yuzu-Schale) |

Weil die Trocknungsgeschwindigkeit zu schnell ist. | Verringern Sie die Trocknungsgeschwindigkeit oder fügen Sie Tenside hinzu. |

| Windkräuselungen | Heißlufttrocknung | Verringern Sie die Geschwindigkeit des Heißluftgebläses. |

| Rissig | Schrumpfung des Beschichtungsfilms | Vermeiden Sie dicke Anstriche. |

Die Beschichtung ist eine Technik, die durch die richtige Auswahl der Streichmaschine, des Trockners bzw. der Beschichtungsflüssigkeit erreicht wird. Es ist wichtig, die geeigneten Streichmaschinen auszuwählen, wobei die Bedingungen der zu verwendenden Beschichtungsflüssigkeit und die Spezifikationen des Trockenofens zu berücksichtigen sind.

Ein Drehschalter ist ein Schalter, dessen Kontakte durch Drehen geschaltet werden.

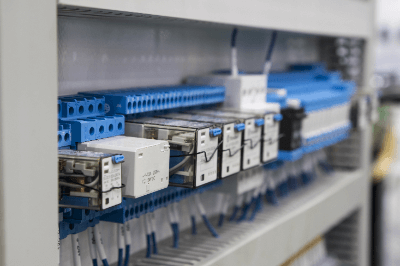

Ein Drehschalter ist ein Schalter, dessen Kontakte durch Drehen geschaltet werden. Ein Terminal-Relais ist ein Eingangs-/Ausgangssignalprozessor, der mehrere Relais und Klemmenblöcke integriert.

Ein Terminal-Relais ist ein Eingangs-/Ausgangssignalprozessor, der mehrere Relais und Klemmenblöcke integriert. Berührungssensoren sind Sensoren, die erkennen können, wenn eine Person sie berührt oder sich ihr nähert.

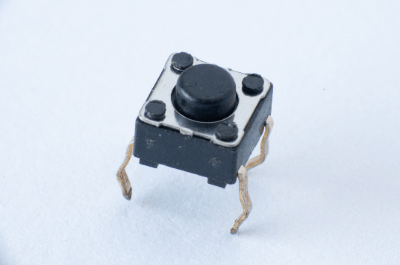

Berührungssensoren sind Sensoren, die erkennen können, wenn eine Person sie berührt oder sich ihr nähert. Taktile Schalter sind Momentanschalter, die durch ein Klicken aktiviert werden, wenn eine Person den Schalter drückt.

Taktile Schalter sind Momentanschalter, die durch ein Klicken aktiviert werden, wenn eine Person den Schalter drückt.