What Is RAM?

RAM (Random Access Memory) is a type of semiconductor memory that can read and write.

There are two main types of RAM: SRAM (static RAM) and DRAM (dynamic RAM).

SRAM stores data based on the logic value of a flip-flop circuit, while DRAM stores data based on the presence or absence of charge in a capacitor. However, both are volatile memories whose stored contents disappear when the power is turned off.

Recently, with the development of mobile devices and the IoT, the demand for non-volatile RAM is also increasing. Nonvolatile RAM such as ferroelectric RAM (FeRAM), magnetoresistive RAM (MRAM), phase change memory, and resistive RAM are expected to become the next generation RAMs.

ROM (Read Only Memory), which is often confused with RAM, refers to read-only memory.

Uses of RAM

RAM is used in a wide variety of digital devices such as PCs, smartphones, digital cameras, and game consoles, and is an essential component that allows the CPU (central processing unit) to process programs and data in a fast and efficient manner.

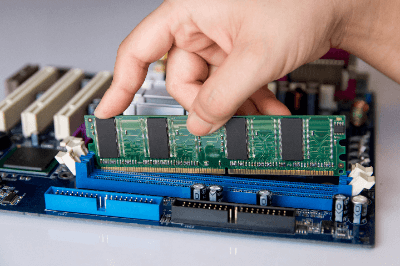

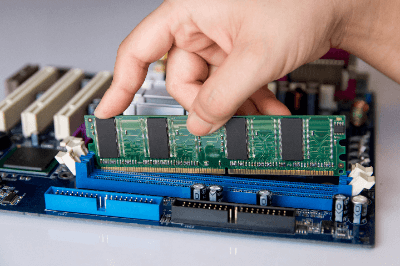

1. Main Memory and Cache Memory in Personal Computers

RAM is used for a wide variety of purposes. The most common use is to run the operating system (OS) and application programs. It loads programs and data, allowing the CPU to quickly access the information it needs.

The larger the size of RAM, the more it can run multiple programs simultaneously and handle large amounts of data. It is also used as cache memory in servers to provide fast and efficient data access.

2. Graphics Cards

RAM is also used for graphics and video processing. Graphics cards are equipped with RAM to enable fast image processing and video playback.

3. Gaming Devices

RAM is also an essential component of gaming. Games are rendered by fast processing power and faster processing of graphics cards; the larger the RAM, the more precise and complex graphics processing can be performed.

Recently, the demand for RAM has increased rapidly, especially in the areas of gaming and virtual reality (VR). These applications require fast, high-capacity RAM.

It is expected that higher performance RAM will continue to be developed in the future, increasing computer processing speed and graphics expressiveness.

Principles of RAM

1. SRAM

SRAM generally uses a flip-flop circuit calibrated with six transistors as the basic memory cell, and one bit of data is recorded in each flip-flop circuit. When writing data, the flip-flop circuit is enabled by setting the word line potential High, and the data (H or L) from the bit line is given to the circuit. When the word line is set Low, the written data is stored and can be retained as long as the supply voltage is applied.

When reading data, after the bit lines and inverted bit lines are precharged, the word line is set High to enable the flip-flop circuit, and the potential corresponding to the stored data is transmitted to the bit lines and inverted bit lines. A sense amplifier installed at the end of the bit line and inverted bit line monitors the potential difference and outputs the determined data.

2.DRAM

A DRAM generally consists of one transistor and one capacitor as the basic memory cell, and one bit of data is recorded in each capacitor.

When data is written, the capacitor is charged when the word line potential is High and the transistor is turned ON and the bit line is High. The DRAM data is determined as 1 when the capacitor is charged and 0 when there is no charge.

After a write operation, when the word line is low, the transistor is turned off and the charge in the capacitor is retained.

When reading data, the word line is set High and the transistor is turned ON. The potential of the bit line changes according to the presence or absence of charge in the capacitor, and the sense amplifier installed at the end of the bit line senses the minute potential difference and reads the data.

DRAM is characterized by the fact that the charge stored in the capacitor leaks and decreases with the passage of time. Therefore, a refresh operation is required to read data and rewrite it at regular intervals.

How to Select RAM

SRAM (Static RAM) and DRAM (Dynamic RAM) are semiconductor memory technologies used to temporarily hold data. Since these technologies have different characteristics, it is important to make the appropriate choice depending on the application and requirements.

Choose SRAM or DRAM based on the following aspects:

1. Speed

SRAM is faster than DRAM; it is used in applications where high speed is important, such as CPU cache. DRAM, on the other hand, is relatively slow, but is suitable for general main memory applications.

2. Power Consumption

SRAM consumes less power than DRAM. SRAM is suitable for applications where low power consumption is important (e.g., embedded systems and IoT devices).

3. Capacity

DRAM offers higher capacity and lower cost than SRAM. Choose DRAM when you need to handle large amounts of data (e.g., PCs and servers).

4.Data Retention

SRAM can retain data as long as the power is on, but DRAM needs to be refreshed at regular intervals. If data retention stability is important, SRAM is suitable.

5. Reliability

SRAM is more reliable than DRAM and is more resistant to environmental conditions and manufacturing process variations. SRAM is suitable for applications where reliability is critical (e.g., military, space, and industrial applications).

6. Price

DRAM is more common than SRAM and costs less due to its higher production volume. Choose DRAM when budgets are constrained or when large amounts of memory are needed.

SRAM is often chosen for applications where high speed, low power consumption, data retention stability, and reliability are important. DRAM, on the other hand, is suitable when large-capacity and inexpensive memory is required.