¿Qué es la Bentonita?

La bentonita es un término general que engloba una arcilla formada por una mezcla de varias composiciones distintas, como cuarzo, mica y calcita, donde el componente principal es un tipo de mineral llamado montmorillonita.

Lo que destaca de la bentonita es su notable capacidad de absorción de agua, gracias a la estructura en capas de su componente principal, la montmorillonita, lo que le confiere una alta viscosidad una vez que se hincha. Debido a estas propiedades, la bentonita encuentra un amplio uso en diversas industrias y en la construcción, incluyendo la cerámica. Asimismo, es un ingrediente común como aditivo en productos farmacéuticos, cosméticos, detergentes y otros bienes manufacturados de uso cotidiano.

Usos de la Bentonita

La bentonita es una arcilla caracterizada por una gran capacidad de absorción de agua y una alta viscosidad tras el hinchamiento, y se utiliza en una amplia gama de aplicaciones, desde la cerámica y la ingeniería civil y la construcción hasta los productos de primera necesidad y farmacéuticos. Algunos de sus principales usos son:

- Cerámica: material para cerámica

- Ingeniería civil: material impermeabilizante para obras de ingeniería civil, lodo durante la excavación

- Productos domésticos: aditivos para mejorar la dispersabilidad, viscosidad y retención de humedad en cosméticos, detergentes, jabones y productos agroquímicos.

- Productos farmacéuticos: base para ungüentos farmacéuticos.

- Productos alimenticios: eliminación de la turbidez en el vino y el vino de ciruela.

- Otros: mezclada con arena para formar moldes, arena para gatos, adsorbente de impurezas en procesos de refinado de petróleo.

Principios de la Bentonita

La bentonita es una arcilla compuesta principalmente por un tipo de mineral (montmorillonita). Otros constituyentes son minerales de silicato como el cuarzo y el ópalo, minerales de silicato como la mica y la zeolita, y minerales de carbonato y sulfato como la calcita.

Se cree que los principales yacimientos de bentonita se formaron a partir de sedimentos derivados de erupciones volcánicas que ocurrieron hace entre 200 y varios millones de años. Estos sedimentos sufrieron metamorfismo físico y químico debido a los cambios de temperatura y al aumento de la presión mientras estaban enterrados a gran profundidad.

La montmorillonita, el principal componente de la bentonita, es una partícula fina con una estructura en capas de finas láminas de mineral, con moléculas de agua y componentes iónicos retenidos entre las capas a intervalos de aproximadamente 1 nm. La gran capacidad de absorción de agua de la bentonita se debe principalmente a la estructura entre capas de la montmorillonita, y es bien sabido que los componentes iónicos dentro de la montmorillonita desempeñan un papel importante en la acción de hinchamiento.

Tipos de Bentonita

La estructura de la bentonita viene determinada por la estructura de capas de su componente principal, la montmorillonita. Esta montmorillonita se compone de láminas tetraédricas, que son láminas de tetraedros compuestas de silicio y oxígeno, y láminas octaédricas, que son láminas de octaedros compuestas de aluminio y grupos hidroxilo. Una lámina octaédrica se intercala entre dos láminas tetraédricas.

En la práctica, la lámina octaédrica tiene una estructura en la que parte del aluminio de la lámina octaédrica ha sido sustituido por magnesio. Como el aluminio es trivalente, mientras que el magnesio es divalente, se incorporan cationes conocidos como cationes intercalares dentro de las capas para equilibrar las cargas eléctricas.

Existen cuatro tipos principales de cationes intercalares: Na+, Ca2+, K+ y Mg2+. Los tipos de bentonita se dividen según el tipo de cationes intercalados, y hay dos tipos: “bentonita tipo Na” y “bentonita tipo Ca”.

1. Bentonita de Tipo Na

La bentonita Na es una bentonita que contiene una elevada proporción de iones Na+ en los cationes intercalares de la montmorillonita y se caracteriza por un excelente hinchamiento, espesamiento y estabilidad en suspensión.

2. Bentonita de Tipo Ca

La Ca-bentonita es una bentonita con un alto contenido de iones Ca2+ en los cationes intercalares de la montmorillonita; la Ca-bentonita es inferior a la Na-bentonita en cuanto a hinchamiento, espesamiento y estabilidad en suspensión, pero tiene excelentes propiedades de absorción de agua.

Algunas bentonitas de tipo Ca se convierten artificialmente en bentonitas de tipo Na añadiendo unos pocos % en peso de carbonato sódico a la bentonita de tipo Ca, lo que se denomina bentonita activada. Las propiedades de esta bentonita activada son similares a las de la bentonita tipo Na.

Más Información sobre la Bentonita

1. Toxicidad de la Bentonita

La bentonita no ha reportado toxicidad en su uso normal, como lo demuestra su amplia aplicación en productos domésticos y medicamentos. Es un aditivo alimentario común debido a que causa poca irritación cutánea y es seguro para la ingestión oral. Es especialmente útil en la producción de alimentos, donde las partículas finas de bentonita pueden adsorber impurezas y se utilizan como ayuda en la filtración, por ejemplo, en la clarificación de cerveza, bebidas alcohólicas y refrescos.

Según la ficha de datos de seguridad de la bentonita, el valor de DL50 (media dosis letal: una medida de toxicidad aguda) para la ingesta oral en ratas es de 5.000 mg/kg. Por lo tanto, la bentonita se clasifica como una sustancia común dentro de la clasificación de la Ley de Control de Sustancias Venenosas y Dañinas.

No obstante, es importante mencionar que la inhalación de grandes cantidades de polvo de bentonita puede ocasionar neumoconiosis, una enfermedad causada por la acumulación de polvo en el sistema respiratorio. Inicialmente, esta afección no presenta síntomas, pero con el tiempo pueden aparecer tos, flemas, falta de aliento y dificultad para respirar. Es crucial evitar la exposición excesiva al polvo de bentonita, ya que, una vez contraída la neumoconiosis, no existe cura y la enfermedad no se revierte en los pulmones.

2. Bentonita en Obras de Ingeniería Civil

La bentonita se utiliza como materia prima de lodos para proteger las paredes del terreno excavado en obras de cimentación de edificios y de refuerzo de infraestructuras. Esto se debe a que la simple excavación del terreno puede provocar el derrumbe de las paredes laterales de la zona excavada. En concreto, se evita que se derrumben los laterales excavando mientras se rellena el agujero con lodo preparado mezclando agua y bentonita.

Esto aprovecha el hecho de que cuando se añade agua a la bentonita, ésta se hincha y aumenta su viscosidad, lo que puede entrar en la superficie de la excavación para estabilizar las paredes laterales y, al mismo tiempo, formar una capa de lodo fuerte y fina en la superficie, evitando el colapso parcial de la excavación. También evita que los sedimentos generados durante la excavación se depositen en el fondo. Debido a estas propiedades, se utiliza cuando se requiere una excavación segura y eficaz.

El lodo bentonítico también es barato y tiene la ventaja de ser fácil de trabajar. Por otro lado, sus desventajas son que es vulnerable a la salinidad del suelo e inestable a la temperatura.

No es muy eficaz para evitar el derrumbamiento de las paredes laterales, por lo que es adecuado para su uso en excavaciones poco profundas. Al lodo de bentonita se le pueden añadir diversos aditivos, como dispersantes y lubricantes, para adaptarlo a las condiciones de excavación.

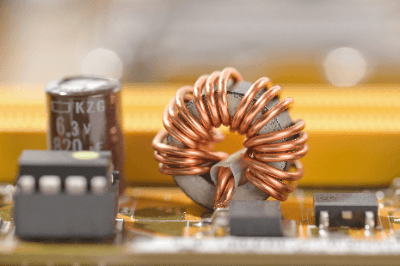

Una bobina de choque es un componente utilizado en circuitos eléctricos y se trata de un tipo específico de inductor diseñado para aplicaciones de choque.

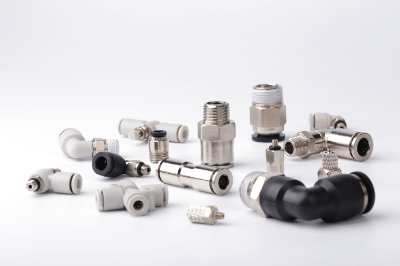

Una bobina de choque es un componente utilizado en circuitos eléctricos y se trata de un tipo específico de inductor diseñado para aplicaciones de choque. Los accesorios para tubos son elementos utilizados para conectar tubos entre sí o conectar tubos a equipos, componentes o dispositivos. Estas piezas también pueden recibir el nombre de juntas o conectores. Es importante destacar que el término “tubería” se utiliza como sinónimo de “tubo”, ya que ambos hacen referencia a cilindros huecos, tanto de forma cilíndrica como rectangular, fabricados en materiales como metal, plástico, caucho o vidrio.

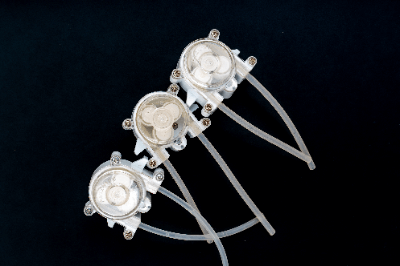

Los accesorios para tubos son elementos utilizados para conectar tubos entre sí o conectar tubos a equipos, componentes o dispositivos. Estas piezas también pueden recibir el nombre de juntas o conectores. Es importante destacar que el término “tubería” se utiliza como sinónimo de “tubo”, ya que ambos hacen referencia a cilindros huecos, tanto de forma cilíndrica como rectangular, fabricados en materiales como metal, plástico, caucho o vidrio. Las bombas para tubos son un tipo de bomba utilizado para el trasiego de líquidos. Estas bombas constan de tres componentes principales: una pieza giratoria, un rodillo y un tubo. El motor hace girar el rodillo, lo que a su vez empuja el líquido a través del tubo, permitiendo su bombeo.

Las bombas para tubos son un tipo de bomba utilizado para el trasiego de líquidos. Estas bombas constan de tres componentes principales: una pieza giratoria, un rodillo y un tubo. El motor hace girar el rodillo, lo que a su vez empuja el líquido a través del tubo, permitiendo su bombeo.