¿Qué son las Juntas de Vacío?

Una junta de vacío es un dispositivo de sellado que utiliza las propiedades de un líquido llamado fluido magnético, que es atraído por un imán.

El fluido magnético, aunque sigue siendo fluido, es atraído por el imán como si fuera arena de hierro. Los imanes de las juntas de vacío retienen el fluido magnético y sellan cualquier hueco en el acoplamiento al equipo. Se puede mantener un entorno de vacío impidiendo que el aire, los gases y las partículas entren en el objeto sellado.

La fuerza de retención del fluido magnético viene determinada por la fuerza del imán (fuerza magnética), de modo que cuanto mayor sea la fuerza magnética, mayor será la resistencia a la presión del anillo de fluido magnético.

Usos de las Juntas de Vacío

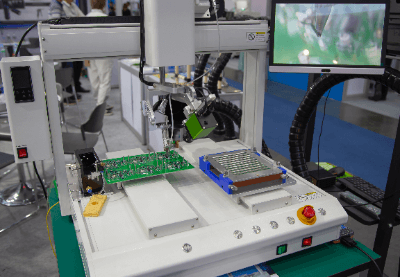

Las juntas de vacío se utilizan para mantener la calidad en la fabricación de productos en los que las impurezas, el aire o la humedad están estrictamente prohibidos. Debido a su gran eficacia de bloqueo mediante magnetismo fluido, suelen utilizarse en industrias de fabricación con alto vacío, por ejemplo en la fabricación de semiconductores, células solares o paneles OLED para smartphones.

En estas condiciones de fabricación, se requiere un ahorro de energía y equipos de fabricación más compactos, por lo que las juntas de vacío tienen una gama muy amplia de aplicaciones.

1. Semiconductores

En la fabricación de semiconductores, las juntas de vacío se utilizan en equipos de sputtering, CVD e implantación de iones. Éstos requieren un entorno de alto vacío con juntas de vacío para formar películas finas uniformes y controlar las propiedades eléctricas de los semiconductores mediante la implantación de iones.

2. Células Solares

También se utilizan en equipos de extracción monocristalina para la producción de lingotes de silicio, que son esenciales para la fabricación de células solares. Los lingotes de silicio se vacían para evitar la contaminación por polvo y suciedad y la oxidación por el aire durante el proceso de fabricación. Se utilizan juntas de vacío para mantener un entorno de vacío en el equipo.

3. EL Orgánico

En OLED, las Juntas de Vacío son necesarias en la deposición al vacío para la formación de películas finas de elementos OLED. En los últimos años, la demanda de juntas de vacío ha aumentado en consonancia con la creciente demanda de OLED de los LCD.

Principio de las Juntas de Vacío

Las juntas de vacío utilizan un líquido denominado fluido magnético. Un fluido magnético consta de tres componentes: nanopartículas magnéticas (partículas magnéticas), un tensioactivo y un líquido base como agua o aceite.

Las partículas magnéticas suelen aglomerarse entre sí como imanes (fenómeno de espiga) y para evitarlo se suelen utilizar tensioactivos. Los tensioactivos tienen polaridad, lo que significa que los polos iguales se repelen. Como resultado, es posible crear un fluido magnético estable como solución coloidal sin aglomeración.

Además del fluido magnético, en las juntas de vacío se utilizan un imán permanente y un eje giratorio. Las juntas de vacío disponen de un mecanismo para sellar mientras giran a gran velocidad, pero evitan el contacto entre el eje giratorio y el material del polo magnético o el imán permanente. Como los sólidos no entran en contacto entre sí, como ocurre con las láminas de aceite, no hay riesgo de fricción.

Estructura de las Juntas de Vacío

Se fabrica una amplia gama de formas de ejes de sellado, desde productos pequeños de unos pocos milímetros hasta productos grandes de varios metros de tamaño. Las juntas de vacío constan de un eje giratorio y una pieza polar con fuertes propiedades magnéticas, y en el hueco entre ambos materiales se genera un campo magnético.

Al guiar el fluido magnético a través del hueco en este campo magnético, el fluido magnético forma una junta tórica y se adhiere estrechamente a la estructura, impidiendo la intrusión desde el exterior.

Características de las Juntas de Vacío

Gracias al contacto entre el eje giratorio y el fluido, el eje giratorio puede girar como se desee sin sufrir abrasión. Además, como el fluido magnético sella el hueco a lo largo de las líneas de fuerza magnéticas, no fluye hacia el exterior debido a las diferencias de presión, lo que permite mantener un entorno de vacío.

Cuanto mayor sea la fuerza magnética, mayor será la resistencia a la presión del anillo formado por el fluido magnético. Al formar el anillo en varias etapas, se completa una junta de vacío resistente a la presión, que puede soportar presiones más altas.

La naturaleza inerte de los fluidos magnéticos y su baja presión de vapor también influyen en la vida útil de las juntas de vacío. La ventaja de utilizar fluidos magnéticos no reactivos es que son resistentes a la degradación y pueden utilizarse durante mucho tiempo.