¿Qué es un Sistema sin Papel?

Los sistemas sin papel o paperless, como sugiere la palabra “paperless”, tienen un significado literal y se refieren a sistemas cuyo objetivo es reducir el papel.

Estos sistemas incluyen sistemas de conferencias, sistemas de gestión de documentos, almacenamiento en línea, software de hojas de cálculo y software de contratos electrónicos.

Tradicionalmente, el papel se utilizaba para algunos contratos y procedimientos, pero el desarrollo de las tecnologías de la información y la comunicación y las medidas para abordar los problemas medioambientales han promovido la reducción del papel.

En Japón, los gobiernos y otras empresas han adoptado sistemas sin papel. Un ejemplo es el siguiente sistema de conferencias sin papel.

¿Qué es un Sistema de Conferencias sin Papel?

Un sistema de conferencias sin papel es un sistema de reuniones que permite ver los documentos en un PC o tableta y comprobarlos en tiempo real mediante la digitalización del papel y otros documentos.

Este sistema ofrece ventajas como la reducción del uso de papel, la mejora de la eficiencia del tiempo y la reducción de las fugas de información.

A diferencia del correo electrónico, las ventajas incluyen la posibilidad de compartir por adelantado incluso documentos altamente confidenciales, el hecho de que los participantes no están restringidos por su ubicación y la posibilidad de revisar los documentos durante la reunión.

Implementación de un Sistema sin Papel

En los últimos años, la situación provocada por el nuevo coronavirus ha dado lugar a una diversificación de los estilos de trabajo y a un aumento de las transacciones electrónicas fuera de la oficina.

Por lo tanto, la introducción de un sistema paperless permite una forma de trabajar que no se limita al lugar de trabajo. También tiene en cuenta los aspectos medioambientales de la reducción de papel.

Por otro lado, hay ciertas cosas que deben comprobarse antes de la introducción.

La comprensión del usuario es esencial para la introducción de un sistema paperless. También es necesario seleccionar los documentos que se van a digitalizar y decidir qué tipo de proceso se va a seguir.

Además, es necesario acordar el periodo de conservación de los documentos electrónicos y cómo se almacenarán en carpetas. Esto se debe a que escanear y digitalizar a ciegas todos los documentos no hará más que saturar su servidor, y no podrá encontrar los documentos que necesita a menos que tenga claro el periodo de conservación y el método de almacenamiento.

Cómo Elegir un Sistema sin Papel

Los sistemas paperless ofrecen muchas formas de prescindir del papel, como herramientas para compartir información, sistemas de conferencias web y software de firma electrónica.

Por eso es importante seleccionar las funciones que necesita e introducirlas en función de sus objetivos.

Por ejemplo, pueden surgir problemas si se introduce un software de firma electrónica pero no viene con función de sellado de tiempo o si el software no es compatible.

También es importante que el sistema paperless introducido pueda utilizarse en el dispositivo utilizado. Si el sistema se va a utilizar sobre la marcha, es necesario averiguar si se puede utilizar en tabletas y teléfonos inteligentes.

También es importante comprobar la operatividad, la existencia de medidas de seguridad y el soporte posterior a la implantación.

Ventajas

Entre las ventajas de los sistemas paperless se incluyen la mejora de la eficiencia operativa, la reducción de costes, la disminución de los riesgos de seguridad y la prevención del deterioro de los documentos.

Con los documentos convencionales en papel, surgen problemas a medida que se deterioran con el tiempo, como la reducción de la legibilidad y el arranque de documentos. Además, los riesgos de seguridad aumentan porque cualquiera puede verlos y volumen de documentos ejerce presión sobre las instalaciones de almacenamiento.

Un sistema paperless resuelve estos problemas y facilita la búsqueda de los documentos que se necesitan entre un gran número de documentos.

Desventajas

Las desventajas de los sistemas sin papel incluyen los costes de implantación y los problemas causados por fallos del sistema.

Los costes de implantación incluyen el precio del propio sistema, los terminales del equipo y los costes de mano de obra. Y en algunos casos, además de éstos, también pueden ser necesarios costes de servidor.

En segundo lugar, está el problema de los fallos del sistema: si hay un problema con el servidor o el propio sistema, la herramienta puede dejar de estar disponible temporalmente. Por eso es importante hacer copias de seguridad periódicas.

Principios de los Sistemas sin Papel

Los sistemas paperless se venden generalmente como servicios o aplicaciones en línea, en los que la información se almacena en un servidor o similar mediante el envío de la información que se desea compartir. Esto significa que la información puede compartirse aunque los usuarios con derechos de acceso no se encuentren en el mismo lugar.

Además, los documentos convencionales pueden importarse a un sistema paperless utilizando un escáner u otros medios para digitalizar el papel.

Los sistemas paperless también son utilizados por gobiernos y autoridades locales para proporcionar acceso a servicios administrativos a través de ordenadores personales e Internet. Los gobiernos y municipios que operan de esta manera se conocen como e-gobierno y e-municipios. Estos utilizan principalmente sistemas paperless para servicios administrativos para pago de impuestos y confirmación de información administrativa.

Las autoridades de certificación privadas y los servicios públicos de certificación personal se utilizan para verificar la identidad de los documentos y otros documentos, y esto se hace más fiable gracias a la infraestructura de certificación del gobierno y a la red básica de registro de residentes.

Los LED UV son LED que emiten luz ultravioleta.

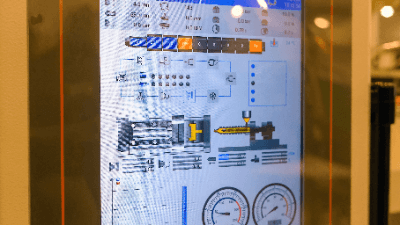

Los LED UV son LED que emiten luz ultravioleta. Un pantallas programables es un dispositivo de visualización/operación con un ordenador incorporado que se puede programar.

Un pantallas programables es un dispositivo de visualización/operación con un ordenador incorporado que se puede programar.