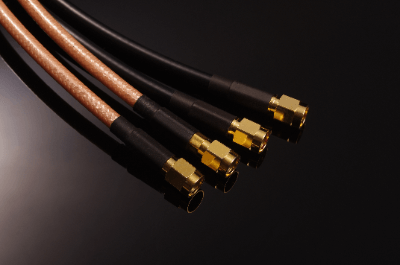

¿Qué es un Cable de Ultra Alta Frecuencia?

Un cable de ultra alta frecuencia es un cable utilizado para la conexión entre dispositivos que utilizan altas frecuencias, normalmente un cable con una estructura interna llamada cable coaxial. Dado que los equipos de alta frecuencia son sensibles al ruido, los cables de ultra alta frecuencia se construyen para proporcionar cancelación de ruido.

Un cable de ultra alta frecuencia es un cable utilizado para la conexión entre dispositivos que utilizan altas frecuencias, normalmente un cable con una estructura interna llamada cable coaxial. Dado que los equipos de alta frecuencia son sensibles al ruido, los cables de ultra alta frecuencia se construyen para proporcionar cancelación de ruido.

Dado que el cable de ultra alta frecuencia necesita mantener su estructura, existen algunas restricciones en su uso en cuanto a la fuerza física aplicada, como el hecho de que no debe doblarse tanto como otros cables en general.

Usos de los Cables de Ultra Alta Frecuencia

Dado que los cables de ultra alta frecuencia se utilizan para conectar dispositivos que utilizan altas frecuencias, a menudo se utilizan entre transmisores de TV e Internet que emiten ondas de radio en la banda de alta frecuencia y sus módulos.

Los cables de ultra alta frecuencia también se utilizan para conectar el cuerpo principal y la fuente de alimentación de dispositivos como hornos microondas y generadores de plasma. Los generadores de plasma en equipos físicos y químicos se utilizan a menudo para utilizar reacciones de plasma en el campo de la ingeniería de precisión, como los semiconductores, y son uno de los dispositivos indispensables en la sociedad actual.

Principio de los Cables de Ultra Alta Frecuencia

Los cables de ultra alta frecuencia tienen una estructura en la que los conductores y aislantes están enrollados en círculos concéntricos en el interior del cable.

Un hilo de cobre, llamado conductor interno, atraviesa el centro del cable, y las ondas de alta frecuencia se transmiten a través de este hilo de cobre. Alrededor del conductor interno se enrolla un aislante, que a su vez está rodeado por un conductor externo, y el conductor externo está cubierto por una funda.

La eficacia de transmisión de las ondas de alta frecuencia viene determinada por la relación entre el diámetro exterior del conductor interior y el diámetro interior del conductor exterior y la constante dieléctrica del aislante insertado entre los conductores. Por lo tanto, cabe señalar que las características de los cables de ultra alta frecuencia vienen determinadas por su estructura interna, no por su apariencia externa.

Además, los cables de ultra alta frecuencia son necesarios para transmitir ondas de alta frecuencia de forma estable y eficiente desde la fuente de alimentación a cada módulo, y para minimizar los efectos del ruido externo. El conductor exterior desempeña la función de apantallamiento contra este ruido.

Para transmitir altas frecuencias, esta estructura interna debe mantenerse concéntricamente en toda la superficie del cable. Por esta razón, se especifica un radio de curvatura límite para los cables de ultra alta frecuencia.

Tipos de Cables de Ultra Alta Frecuencia

Los cables coaxiales de alta frecuencia se utilizan generalmente para la transmisión de señales de alta frecuencia. En el pasado, también se utilizaban cables alimentadores de cinta de 300 Ω para VHF y cables alimentadores de gafas de 200 Ω para UHF, pero se fueron sustituyendo gradualmente por cables coaxiales (75 Ω).

Los cables coaxiales de alta frecuencia se identifican por sus números de referencia, como “5D-2V” o “S7C-FB”.

Ejemplo: 5D-2V = Diámetro exterior del aislante 5 mm / 50Ω / El aislante es de PE (translúcido) / El trenzado es de hilo de cobre suave / Sin papel de aluminio.

S-7C-FB = Diámetro exterior del aislador 7mm / 75Ω / El aislador es de PE (blanco) / El trenzado es de alambre de cobre blando estañado en una capa / Papel de aluminio en una capa.

Los cables coaxiales de alta frecuencia tienen una característica denominada frecuencia límite, y cuanto más grueso es el cable, menor es la frecuencia límite. Esto significa que para la transmisión de frecuencias muy altas, superiores a varios GHz, se utilizan cables más finos y cables semirrígidos fabricados con tubo de cobre para el conductor exterior de la estructura coaxial.

En los dos ejemplos anteriores, habrás visto parámetros como 50 Ω y 75 Ω. Esto representa la impedancia característica del cable y debe adaptarse al equipo utilizado. La impedancia característica de los cables coaxiales viene determinada por el tipo de aislante. El aire, que se utilizaba anteriormente como aislante, tiene una impedancia de 75 Ω. Recientemente, se ha empezado a utilizar PE, y 50 Ω es la corriente principal. De esta forma, se controla la impedancia de los cables coaxiales de alta frecuencia, por lo que no es posible doblar los cables a la fuerza al tenderlos.

Conectores

Hay varios conectores disponibles para cables coaxiales de alta frecuencia. Seleccione el conector más adecuado para su aplicación entre una gran variedad de conectores.

Los cables coaxiales de alta frecuencia no pueden soldarse directamente a la placa de circuitos de un dispositivo. Esto se debe a que puede causar perturbaciones de impedancia en la conexión y reflexiones no deseadas debido al trenzado colapsado del conductor exterior del coaxial. Además, si el cable se suelda directamente a la placa, no se puede retirar. Seleccione un conector adecuado en función de las características del equipo a utilizar (banda de frecuencia, potencia manejada, etc.), frecuencia de desconexión e inserción del cable, etc.

Generalmente, una bomba de alimentación química se utiliza en los campos de la química, medicina, física y química, donde se requiere precisión. Pueden bombear con precisión una cantidad fija de productos químicos y otros líquidos controlando el número de carreras, la velocidad, el temporizador y otros métodos de accionamiento de motores paso a paso y solenoides electromagnéticos.

Generalmente, una bomba de alimentación química se utiliza en los campos de la química, medicina, física y química, donde se requiere precisión. Pueden bombear con precisión una cantidad fija de productos químicos y otros líquidos controlando el número de carreras, la velocidad, el temporizador y otros métodos de accionamiento de motores paso a paso y solenoides electromagnéticos. Los cables de fibra óptica son cables huecos de vidrio o plástico llamados cables de fibra óptica.

Los cables de fibra óptica son cables huecos de vidrio o plástico llamados cables de fibra óptica.