¿Qué son los Condensadores Cerámicos Monolíticos?

Los condensadores cerámicos multicapa, también llamados MLCC (condensadores cerámicos multicapa), son condensadores de tipo componente de chip que tienen electrodos internos y capas dieléctricas apiladas en varias capas. Se espera una mayor evolución en la industria de los capacitores, donde la miniaturización y el aumento de la capacidad están progresando.

Los condensadores cerámicos multicapa, también llamados MLCC (condensadores cerámicos multicapa), son condensadores de tipo componente de chip que tienen electrodos internos y capas dieléctricas apiladas en varias capas. Se espera una mayor evolución en la industria de los capacitores, donde la miniaturización y el aumento de la capacidad están progresando.

El titanato de bario y el óxido de titanio se utilizan principalmente como dieléctricos, y los electrodos internos y los dieléctricos se forman en múltiples capas. Al aumentar el número de capas, es posible aumentar la capacitancia, lo que lleva a la miniaturización de los MLCC.

Los tamaños principales de MLCC en estos días son 0603 (0,6×0,3 mm) y 0402 (0,4×0,2 mm). Ya hemos logrado el tamaño 0201 de próxima generación con algunos valores de capacitancia, pero debido a la dificultad de manejo, aún no se ha generalizado en el mercado.

Hay dos tipos de condensadores cerámicos multicapa: tipo chip y tipo radial. Comparado con otros condensadores, tiene baja impedancia de alta frecuencia, baja ESR (resistencia en serie equivalente) y buenas características de alta frecuencia.

Tipos de Condensadores Cerámicos Multicapa

Se han comercializado capacitores cerámicos multicapa con diversas características, pero dependiendo de la aplicación, es necesario determinar el tipo a adoptar considerando el tamaño, tensión soportada, características de temperatura, etc. Los capacitores cerámicos multicapa se clasifican ampliamente en dos tipos, Clase 1 y Clase 2, según sus características.

1. Clase 1

La clase 1 también se denomina tipo con compensación de temperatura, pero su ESR es extremadamente pequeña y, dado que la capacitancia cambia poco y linealmente con la temperatura, se puede corregir con relativa facilidad.

Sin embargo, la capacitancia suele ser tan pequeña como 1 pF a 1 μF. Se utiliza principalmente para aplicaciones donde los cambios en la capacitancia no son deseables, como circuitos de oscilación y circuitos de tiempo constante.

2. Clase 2

La clase 2 también se denomina tipo ferroeléctrico y utiliza titanato de bario como materia prima principal y, aunque es pequeña, tiene una gran capacitancia de aproximadamente 100 μF. Sin embargo, hay muchas cosas a tener en cuenta al usarlo, como su gran ESR, grandes fluctuaciones de temperatura en la capacitancia y una caída en la capacitancia efectiva cuando se aplica una polarización de CC.

Por lo tanto, cuando se utiliza un condensador cerámico multicapa de clase 2, es fundamental diseñar el circuito en función de sus características. Se utiliza principalmente en circuitos que no se ven afectados por pequeños cambios en la capacitancia, como el suavizado de fuentes de alimentación y el desacoplamiento de capacitores.

Aplicaciones de Condensadores Cerámicos Multicapa

El rendimiento de los condensadores cerámicos multicapa se puede seleccionar según el número de capas, y la amplia gama de alineaciones permite una amplia gama de aplicaciones. Los condensadores cerámicos multicapa se utilizan en teléfonos móviles, televisores y equipos industriales para desacoplar, acoplar, suavizar circuitos, suavizar convertidores CC/CC, fuentes de alimentación de computadoras y supresión de ruido.

Para uso en vehículos, se seleccionan productos de larga duración y difíciles de romper. Muchos capacitores de tamaño pequeño y alta capacidad se utilizan para equipos industriales y, en los últimos años, han reemplazado a otros capacitores.

Los condensadores cerámicos multicapa convencionales actuales tienen un tamaño 1005 de 1,0 x 0,5 x 0,5 mm y un tamaño 0603 de 0,6 x 0,3 x 0,3 mm, que son bastante pequeños. Se cree que los condensadores ultrapequeños como el tamaño 0201 de la generación se volverán convencional.

Principio del Condensador Cerámico Multicapa

La capacitancia C de un capacitor es proporcional a la constante dieléctrica ε y al área del electrodo S, e inversamente proporcional a la distancia d entre los electrodos. Además, cuando los capacitores se conectan en paralelo, la capacitancia total es igual a la suma de las capacitancias de cada capacitor.

Por lo tanto, para aumentar la capacitancia del capacitor, es importante usar un dieléctrico con una constante dieléctrica alta, aumentar el área del electrodo y minimizar la distancia entre las placas de los electrodos. Los condensadores cerámicos multicapa tienen una estructura en la que las placas de electrodos muy delgadas se apilan en capas, y se pueden considerar como muchos condensadores con distancias de placas de electrodos cercanas conectadas en paralelo.

En otras palabras, el número de capas N es proporcional a la capacitancia C del capacitor. Por lo tanto, al aumentar la capacitancia con el número de capas N, es posible lograr tanto la miniaturización como una alta capacitancia en capacitores cerámicos multicapa.

El titanato de bario, que tiene una constante dieléctrica muy alta, se usa comúnmente como dieléctrico, pero se espera que su rendimiento alcance su punto máximo pronto. Por lo tanto, se espera el desarrollo de materiales con mejores constantes dieléctricas y menor fatiga.

Estructura del Condensador Cerámico Multicapa

El níquel se usa para los electrodos y el titanato de bario se usa principalmente para el dieléctrico. Una lámina dieléctrica se recubre con una pasta de níquel que sirve como electrodo interno, y las láminas se colocan en capas y se moldean bajo presión.

Después de eso, se corta en pedazos pequeños, se sinteriza a aproximadamente 1000°C y se une con electrodos externos para hacer un condensadores cerámicos monolíticos. Al conectar alternativamente los electrodos internos a los electrodos externos en los lados izquierdo y derecho, las capas están en el mismo estado que si estuvieran unidas en paralelo.

Desde que se fabricó en forma de lámina, se ha vuelto más eficiente y se han logrado más avances en la miniaturización y el adelgazamiento. El número de capas es tan alto como 1000 capas. Se clasifica en un sistema de baja constante dieléctrica que usa óxido de titanio como dieléctrico y un sistema de alta constante dieléctrica que usa titanato de bario.

También se clasifican en Clase 1 y Clase 2 según la tasa de cambio de capacitancia y el rango de temperatura. La clase 1 se utiliza para compensación de temperatura, baja capacitancia y circuitos de señal. La clase 2 tiene una constante dieléctrica alta y un coeficiente de temperatura grande, y se utiliza para circuitos de suavizado y desacoplamiento de fuentes de alimentación.

Otra Información sobre Condensadores Cerámicos Multicapa

1. Características de los Condensadores Cerámicos Multicapa

La capacitancia de los condensadores cerámicos multicapa varía con la temperatura. Por lo tanto, al seleccionar un condensadores cerámicos monolíticos, es necesario considerar no solo la capacidad y el voltaje nominal, sino también la temperatura en el entorno de uso.

Los condensadores cerámicos multicapa presentan una resistencia en serie equivalente (ESR) baja porque utilizan metales como el níquel y el cobre para sus electrodos. Los condensadores cerámicos multicapa también se caracterizan por su baja inductancia parásita (ESL) debido a su estructura, lo que los hace aptos para su uso en altas frecuencias.

En otras palabras, al aprovechar estas características de baja ESR y ESL, es posible formar circuitos resonantes con valores altos de Q y circuitos de adaptación de baja pérdida. es una de las partes indispensables en el campo de los productos de circuitos de alta frecuencia. .

Al cambiar el número de capas de placas de electrodos, es posible controlar libremente la capacidad de pequeña a grande. Por esta razón, una de las características de los capacitores cerámicos multicapa como productos es la extremadamente amplia gama de capacitancias disponibles en la línea.

2. Tecnología Básica para Aumentar la Capacidad

La capacitancia de un capacitor aumenta en proporción al área de las placas de electrodos internos. Para aumentar la capacitancia sin cambiar el tamaño del condensadores cerámicos monolíticos, es importante apilar tantas capas de electrodos como sea posible.

En términos generales, para lograr la miniaturización y una gran capacidad, es necesario apilar electrodos con un grosor del orden de submilimétricos, por lo que el adelgazamiento de las capas de electrodos es una tecnología esencial. Para hacer que las capas de electrodos sean más delgadas, es importante ajustar el óxido de bario, que es la materia prima del dieléctrico, y la tecnología de impresión para convertir los electrodos internos similares a pasta en láminas.

Las partículas finas llamadas granos, que se forman agregando aditivos al óxido de bario, imprimiéndolo en una hoja y luego sinterizándolo, juegan un papel en el dieléctrico. Cómo diseñar la microestructura del grano es importante para la función suficiente del dieléctrico diluido.

Además, la tecnología de serigrafía, como la que se usa para las serigrafías, se usa para imprimir en una capa delgada los electrodos internos sobre la pasta. Es posible formar una capa delgada uniforme de electrodos internos extruyendo la pasta de los microporos.

3. Porción de Condensadores Cerámicos Multicapa

Los condensadores cerámicos multicapa ahora se usan tanto en el mundo de los equipos electrónicos que se dice que son el pan de cada día de la industria. Por ejemplo, se utilizan alrededor de 200 a 300 condensadores cerámicos multicapa en un receptor de TV y alrededor de 1000 en un teléfono inteligente.

En el caso de los vehículos eléctricos, son más de 15.000 por vehículo. Las empresas japonesas tienen una gran participación en la producción de esta cerámica multicapa. Aunque son datos un poco antiguos, las cuatro principales empresas en términos de cuota de mercado en 2017 son las siguientes, y las tres empresas japonesas representan la mayor parte de la cuota de mercado mundial.

- Fabricación de Murata: 33,9 % (más del 40 % en 2020)

- Electromecánica Samsung: 18,1%

- Taiyo Yuden: 10,3%

- TDK: 8,4%

Los automóviles en particular requieren condensadores cerámicos multicapa de alto rendimiento, y Murata Manufacturing y TDK dominan actualmente el mercado global. Se espera que el uso de condensadores cerámicos multicapa aumente aún más después de 2021, cuando los teléfonos inteligentes de la generación 5G se generalicen, y se cree que seguirán siendo escasos por el momento.

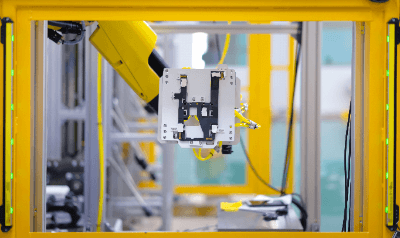

Las cortinas ópticas de seguridad son sensores de luz que vigilan la intrusión de personas en los equipos.

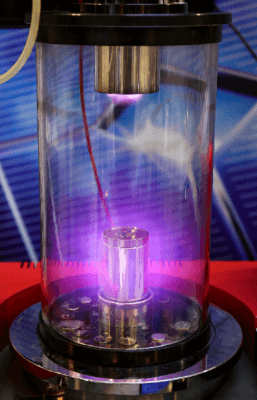

Las cortinas ópticas de seguridad son sensores de luz que vigilan la intrusión de personas en los equipos. Los equipos de pulverización catódica se utilizan para pulverizar uniformemente películas muy finas sobre la superficie de un objeto.

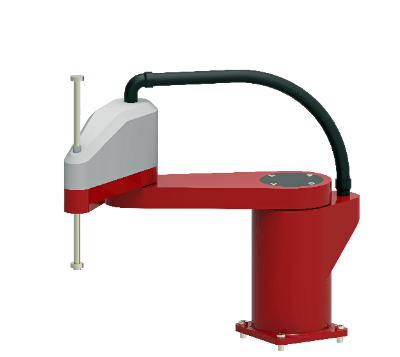

Los equipos de pulverización catódica se utilizan para pulverizar uniformemente películas muy finas sobre la superficie de un objeto. Los robots SCARA son robots industriales articulados horizontalmente con tres ejes de rotación para el movimiento horizontal y un eje para el movimiento vertical.

Los robots SCARA son robots industriales articulados horizontalmente con tres ejes de rotación para el movimiento horizontal y un eje para el movimiento vertical. Los condensadores cerámicos multicapa, también llamados MLCC (condensadores cerámicos multicapa), son condensadores de tipo componente de chip que tienen electrodos internos y capas dieléctricas apiladas en varias capas. Se espera una mayor evolución en la industria de los capacitores, donde la miniaturización y el aumento de la capacidad están progresando.

Los condensadores cerámicos multicapa, también llamados MLCC (condensadores cerámicos multicapa), son condensadores de tipo componente de chip que tienen electrodos internos y capas dieléctricas apiladas en varias capas. Se espera una mayor evolución en la industria de los capacitores, donde la miniaturización y el aumento de la capacidad están progresando.