¿Qué es una Placa CPU?

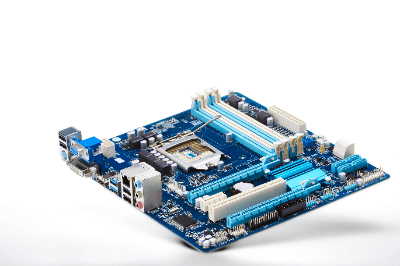

Una placa CPU es un chip controlador del sistema para controlar el sistema y sus dispositivos periféricos montados en una placa.

Como los dispositivos periféricos de uso común están montados, en la mayoría de los casos puede omitirse el diseño de una placa dedicada y comenzar inmediatamente el diseño del software. En algunos casos, también se proporcionan los controladores de dispositivos y los sistemas operativos necesarios, de modo que una vez finalizado el diseño del software, éste puede implementarse en la placa CPU y comercializarse tal cual.

Además, se puede diseñar una placa dedicada eliminando el hardware innecesario. Así pues, la ventaja de las placas CPU es que permiten desarrollar sistemas de forma rápida y sencilla.

Usos de las Placas CPU

Las placas CPU se utilizan en equipos de consumo en los que se instalan microcontroladores de un solo chip, y como controladores de sistemas comerciales de mayor tamaño.

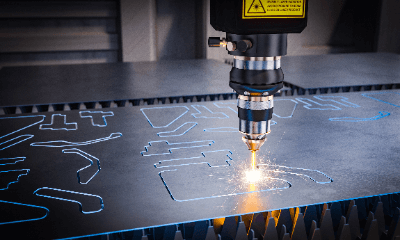

1. Automatización de Fábricas

Las placas CPU desempeñan un papel fundamental en los equipos de automatización de fábricas. Estos dispositivos están diseñados para mejorar la eficiencia de la producción y las placas CPU optimizan el funcionamiento de las máquinas controlando diversos sensores y actuadores. Además, como se requiere el procesamiento de datos en tiempo real, se necesitan placa CPU de alta velocidad y alto rendimiento.

2. Sector Minorista

Las cajas registradoras de los puntos de venta son sistemas indispensables para el control de ventas y existencias en la industria minorista, donde se requieren placas CPU que trabajen con dispositivos periféricos como escáneres de códigos de barras e impresoras para realizar procesamientos complejos con rapidez.

Las largas horas de funcionamiento continuo y la eficiencia energética también son factores importantes, por lo que se utilizan placas CPU de gran durabilidad y eficiencia.

3. Asistencia Médica

Los equipos médicos requieren placas CPU de alta fiabilidad, ya que manejan información vital que puede afectar a la vida de los pacientes. Por ejemplo, en los equipos de diagnóstico por imagen y los electrocardiógrafos, es esencial un procesamiento de datos preciso y rápido, por lo que se utilizan placas CPU de alta calidad.

4. Seguridad

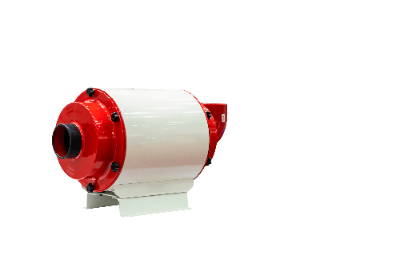

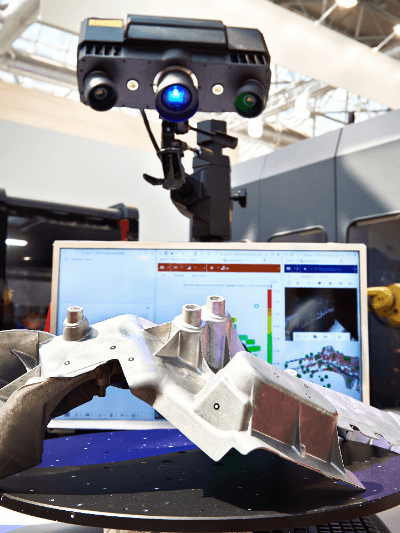

Los equipos de vigilancia requieren vídeo y análisis de datos en tiempo real, como las cámaras de seguridad y los sistemas de control de acceso. Por este motivo, se utilizan placas CPU de alta velocidad y capacidad de procesamiento estable, que contribuyen a mejorar el rendimiento de los equipos de vigilancia.

Principio de las Placas CPU

1. Hardware

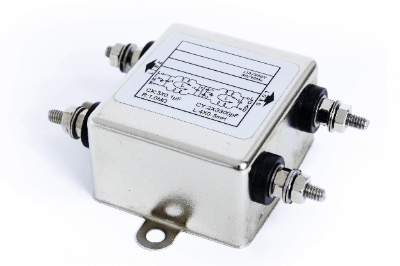

En una placa CPU, ya sea un microordenador de un solo chip o una placa CPU con una CPU de propósito general, hay una memoria, unidades de disco como HDD/CD-ROM y sus dispositivos de control, controladores USB, controladores I/F serie, controladores Ethernet, controladores I/F HDMI, etc. Se implementan muchos dispositivos que no están integrados en el microcontrolador pero que se utilizan a menudo en el desarrollo de sistemas, como la memoria, unidades de accionamiento como HDD/CD-ROM y sus dispositivos de control, controladores USB, controladores I/F serie, controladores Ethernet, controladores I/F HDMI y convertidores AD/DA.

2. Software

Generalmente, el microcontrolador, la CPU y los dispositivos periféricos de la placa CPU disponen de un sistema operativo, controladores de dispositivos periféricos y firmware. El SO más común para microcontroladores de un solo chip es el SO basado en μIRON, además de los SO propietarios proporcionados por los vendedores de chips. Por otro lado, Windows, Linux y Android son SO de uso común para CPU de propósito general.

¿Cómo Elegir una Placas CPU?

A la hora de elegir una placa CPU, ten en cuenta los siguientes factores:

1. Uso Previsto y Rendimiento

Defina el propósito para el que se utilizará la placa CPU y el rendimiento requerido. Por ejemplo, es importante seleccionar una placa CPU con el rendimiento adecuado para su aplicación, como dispositivos IoT, control de robots o procesamiento de imágenes.

2. Procesador

El tipo y el rendimiento del procesador a bordo es un factor importante en la selección de una placa CPU. Los procesadores están disponibles en arquitecturas ARM, x86, MIPS y RISC-V. Seleccione en función de la potencia de procesamiento necesaria, la aplicación y el consumo de energía.

3. Memoria

La placa CPU contiene RAM y ROM (memoria flash). Selecciona una placa con suficiente capacidad de memoria según los requisitos de tu proyecto.

4. Interfaces de E/S

La placa CPU está equipada con GPIO (General Purpose Input/Output), UART (Universal Asynchronous Receiver/Transmitter), I2C (Inter-Integrated Circuit), SPI (Serial Serial Peripheral Interface), USB, Ethernet, Wi-Fi y Bluetooth. Seleccione una placa con la interfaz necesaria para su proyecto.

5. Alimentación

La placa CPU se alimenta de una batería o de una fuente de alimentación externa. Es importante seleccionar una placa adecuada para la fuente de alimentación utilizada en tu proyecto.

6. Tamaño

El tamaño de la placa CPU también es un factor a tener en cuenta. Las placas más pequeñas son adecuadas para proyectos que necesitan caber en un espacio limitado.

7. Sistema Operativo y Entorno de Desarrollo

Si se requiere un rendimiento estricto en tiempo real, seleccione una placa CPU con un sistema operativo en tiempo real o un entorno de desarrollo que permita el desarrollo sin sistema operativo. Si se requiere una aplicación que sólo puede ejecutarse en un SO específico, elija en función de los requisitos de la aplicación.

Los pilotes roscados son un tipo de pilote utilizado para mejorar terreno. Los pilotes pueden aumentar la resistencia del suelo integrando el suelo y el pilote mediante la introducción en el suelo de

Los pilotes roscados son un tipo de pilote utilizado para mejorar terreno. Los pilotes pueden aumentar la resistencia del suelo integrando el suelo y el pilote mediante la introducción en el suelo de