投射材とは

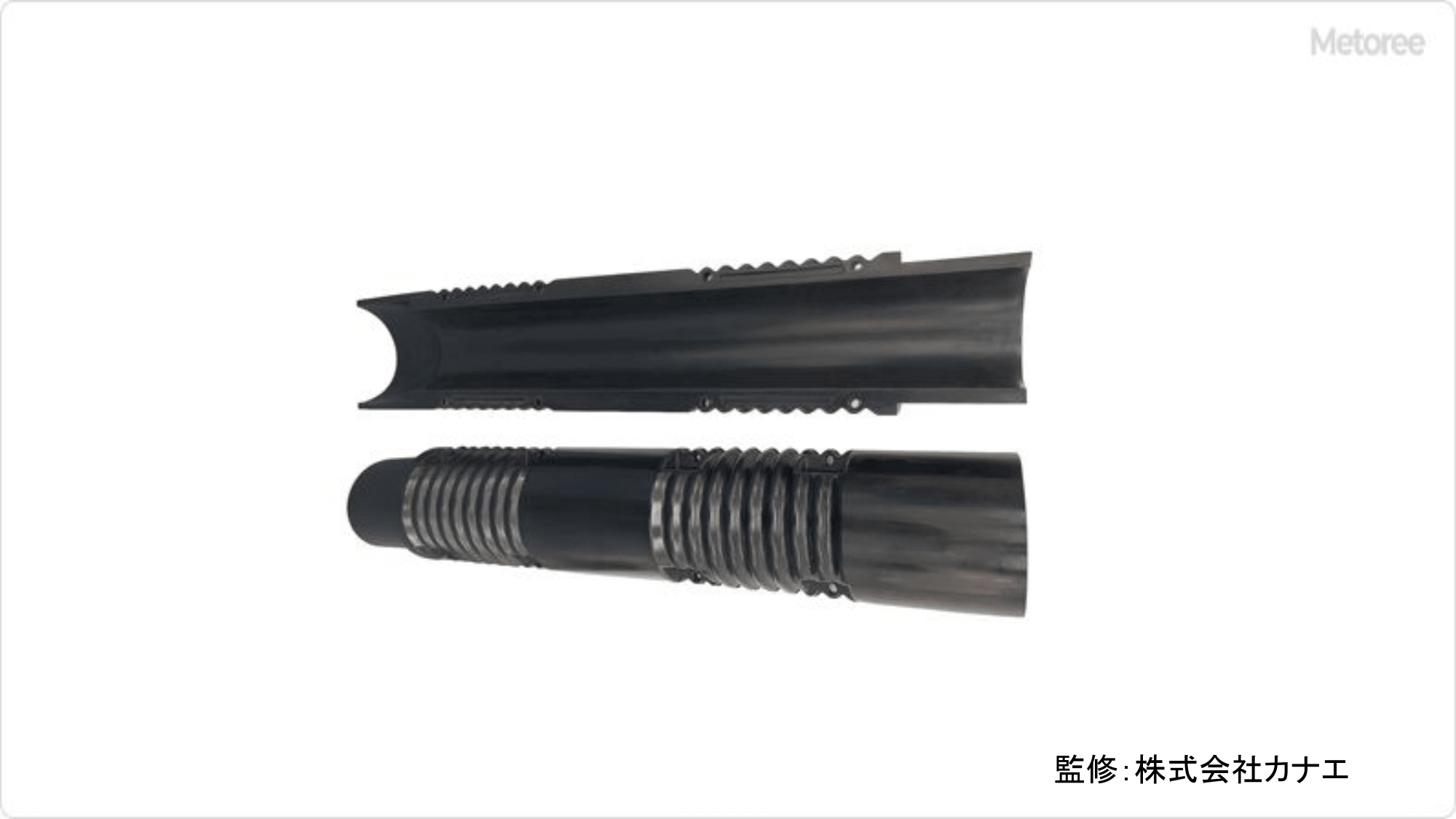

投射材は、ブラスト加工という技術で物の表面に吹き付けられる粒状物質です。

ブラスト加工とは、圧縮空気や水などの力で投射材を加速させ、加工したい物の表面に勢いよくぶつける技術です。投射材が表面に衝突することで、研磨や表面の粗しといった加工を行います。この加工によって、表面のサビや古い塗膜を剥がしたり、新しい塗装の密着性を高めるための下地処理を行ったりすることができます。

投射材の種類は非常に豊富で、金属系と非金属系に大分されます。金属系にはスチールやアルミニウムなどがあり、非金属系にはセラミックスやガラスビーズが使用されます。また、形状も球状から多角形状の製品まで様々です。投射材によって加工面の仕上がりが大きく変わるため、目的に応じて使い分けます。

投射材の使用用途

投射材は以下のような用途で使用されます。

1. 表面前処理

製造業では塗装や溶射の前に表面の錆や酸化膜を除去し、密着性を高める下地づくりに投射材を使用します。薬品洗浄と比べて処理時間が短く、連続ラインへ組み込みやすい点が特徴です。造船や橋梁などの大型構造物でも活用されます。処理後の粗度が均一となるため、塗膜の厚みも安定し、耐食性が長期にわたり維持することが可能です。

2. 疲労強度向上

金属ばねやギヤなどの部品にショットピーニングという方法で投射材を当てることがあります。これにより、圧縮応力などによる亀裂の進展を抑え、寿命を二倍以上に延ばす事例も報告されています。高強度化が進む航空機部品やターボ部品、切削工具でも必須の工程であり、性能向上と軽量化の両立を支えます。

3. バリ取り・仕上げ

鋳造や切削後に残る微細な突起(バリ)は、組み付け公差や塗装外観に悪影響を与えます。比較的柔らかいガラスビーズや樹脂の投射材を使うことで、寸法を変えずにバリだけを削り取り、艶のある均一な外観を確保可能です。医療機器や家電外装のように、外観と衛生性が重視される分野で重宝されます。