Was ist ein Acrylat-Klebstoff?

Acrylat-Klebstoffe sind Klebstoffe auf der Basis von Acrylsäure oder deren Derivaten (z. B. Methylmethacrylat).

Sie werden je nach dem Vorhandensein oder Nichtvorhandensein von chemischen Reaktionen während des Aushärtungsprozesses in die erste bis dritte Generation eingeteilt. Die zweite Generation (SGA: Second Generation Acrylic Adhesives), bei der während des Aushärtungsprozesses eine Polymerisationsreaktion abläuft, ist derzeit die gängigste.

Zu den SGA gehören Zweikomponententypen, bei denen die Aushärtungsreaktion stattfindet, wenn Haupt- und Aushärter miteinander in Kontakt kommen, Einkomponententypen, bei denen anstelle eines Aushärters ein Primer verwendet wird, und Einkomponententypen, bei denen die Aushärtung durch Erhitzen erfolgt. Der Zweikomponententyp wird derzeit am häufigsten verwendet.

SGA verfügt über eine ausgezeichnete Schlag-, Hitze- und Wasserbeständigkeit und ist daher einer der zuverlässigsten Strukturklebstoffe (sehr zuverlässige Klebstoffe, deren Klebeeigenschaften auch bei hoher Belastung über lange Zeiträume hinweg kaum nachlassen).

Unterschiede zwischen Acrylat-Klebstoffen und Klebstoffen für Acrylharze

Unterschiede zwischen Acrylat-Klebstoffen und Klebstoffen für Acrylharze Trotz ihrer ähnlichen Namen haben diese beiden Klebstoffarten völlig unterschiedliche Eigenschaften.

Es ist jedoch wichtig zu wissen, dass in einigen Fällen beide Klebstoffe als Acrylat-Klebstoffe bezeichnet werden. Acrylat-Klebstoffe, um die es auch in diesem Artikel geht, sind Klebstoffe, die als Hauptbestandteil Acrylsäure und ihre Derivate enthalten, während sich Klebstoffe für Acrylharze auf Schmelzmittel beziehen, die zum Schmelzen und Verkleben von Acrylplatten verwendet werden, und völlig andere Klebstoffprinzipien und Anwendungen haben.

Anwendungen von Acrylat-Klebstoffen

Acrylat-Klebstoffe der zweiten Generation (SGA), die derzeit den Hauptanteil ausmachen, sind für den privaten und industriellen Gebrauch erhältlich und werden für verschiedene Anwendungen eingesetzt. Sie eignen sich insbesondere für die Verklebung der folgenden Substrate:

1. Metalle

2. Thermoplastische Harze

3. Duroplastische Harze

4. Verbundwerkstoffe

Zweikomponenten-SGA eignet sich hervorragend für die Verklebung verschiedener Materialien und großer Flächen und wird z. B. zur Befestigung von Motormagneten (Permanentmagneten) an Statoren in Kraftfahrzeugen und zur Verklebung von Batteriezellen in Elektrofahrzeugen verwendet.

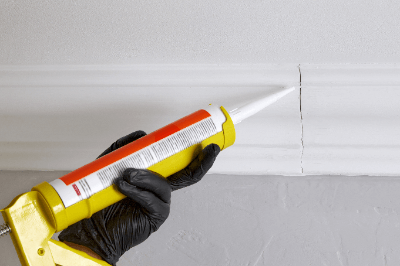

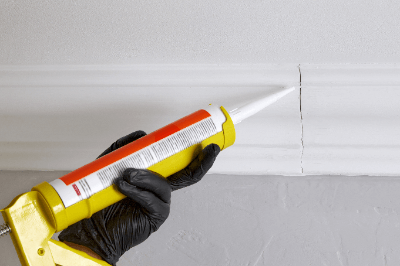

Es wird auch als Abdichtungsmaterial zum Schutz elektronischer Leiterplatten verwendet. Darüber hinaus werden sie in einer Vielzahl anderer Bereiche eingesetzt, z. B. beim Verkleben von Kunststoffen, Metallen und Fliesen sowie bei Bauanwendungen.

Funktionsweise der Acrylat-Klebstoffe

Im Folgenden finden Sie einen Überblick über die verschiedenen Generationen von Acrylat-Klebstoffen:

- Erste Generation

Dieser Typ besteht aus Acrylmonomeren, Acryloligomeren und Härtern, wobei beim Aushärten keine chemische Reaktion stattfindet.

- Zweite Generation

Besteht fast aus der gleichen Zusammensetzung wie die erste Generation, aber bei der zweiten Generation erfolgt die Aushärtung durch eine Polymerisationsreaktion zwischen dem Monomer und dem Polymer. Im Vergleich zur ersten Generation zeichnet sie sich durch bessere Haftung, Haltbarkeit und verschiedene andere Eigenschaften aus.

- Dritte Generation

Bei diesem Typ wird die radikalische Polymerisation eingeleitet und die Aushärtung erfolgt durch Bestrahlung mit Energie wie ultraviolettem Licht oder elektromagnetischen Wellen. Acrylat-Klebstoffe der zweiten Generation (SGA), die gegenwärtig am weitesten verbreitet sind, werden in Zweikomponenten-, Einkomponenten-Grundierungs- und Einkomponententypen eingeteilt.

Der Zweikomponententyp besteht aus zwei Komponenten, A und B. Die Hauptbestandteile sind bei beiden Typen im Wesentlichen gleich und bestehen aus Acrylmonomeren und Elastomeren.

Der Unterschied in der Zusammensetzung der beiden Flüssigkeiten besteht darin, dass in Mittel A Cumolhydroperoxid als Polymerisationsinitiator zugesetzt wird, während in Mittel B ein Reduktionsmittel wie ein Metallkomplex oder ein Thioharnstoffderivat als Härtungsbeschleuniger zugesetzt wird.

Durch das Vermischen beider Flüssigkeiten wird eine Radikalreaktion ausgelöst und die Härtung des Acrylmonomers eingeleitet. Da die Hauptbestandteile dieser beiden Flüssigkeiten im Wesentlichen gleich sind, lassen sie sich sehr leicht mischen, und selbst geringfügige Schwankungen im Mischungsverhältnis der beiden Flüssigkeiten wirken sich nicht wesentlich auf die physikalischen Eigenschaften nach dem Aushärten aus.

Dies ist ein sehr benutzerfreundliches Merkmal, da das Mischungsverhältnis der beiden Flüssigkeiten nicht unbedingt 1:1 sein muss.

Bei der Einkomponenten-Grundierung wird der Härter der Zweikomponenten-Grundierung durch eine Grundierung ersetzt, die wie die Zweikomponenten-Grundierung Radikale erzeugt und aushärtet. Der Einkomponenten-Typ enthält einen Katalysator, der durch Erhitzen aktiviert wird und beim Erhitzen aushärtet.

SGA verfügt über hervorragende Eigenschaften wie Öl-Oberflächenhaftung, ausgezeichnete Scher- und Zugfestigkeit und inneren Spannungsabbau. Andererseits sind methylmethacrylathaltige Klebstoffe aufgrund ihres Acrylatgeruchs auch problematisch.

Aushärtungszeit von Acrylat-Klebstoffen

Acrylat-Klebstoffe sind eine Art von Klebstoff, der durch chemische Reaktion aushärtet und sich durch extrem schnelle Aushärtungszeiten und starke Haftung auszeichnet. Die normale Aushärtezeit beträgt etwa 5 Minuten nach dem Auftragen.

Wenn der Klebstoff jedoch zur Verstärkung der Fuge verwendet wird, um das Austreten von Wasser aus der Fuge zu verhindern, muss er etwa einen Tag lang aushärten.

Bei der Verwendung des Klebstoffs ist es notwendig, nach dem Auftragen des Klebstoffs ein wenig zu warten, bis er verpresst wurde. Es dauert auch eine gewisse Zeit, bis der Kleber nach dem Verpressen vollständig ausgehärtet ist. Dies ist die Zeit, die erforderlich ist, damit sich die Klebstoffbestandteile ausbreiten und in die Luft und das Fügeteil eindringen können, damit der Klebstoff aushärten und haften kann.

Wenn man dem Klebstoff nach dem Auftragen einige Minuten Zeit gibt, bevor er gepresst wird, kann er an der Klebestelle haften und verhindert die Volumenschrumpfung, die beim Aushärten des Klebstoffs auftritt.

Wie man Acrylat-Klebstoffe entfernt

Acrylat-Klebstoffe lassen sich aufgrund ihrer extrem starken Klebkraft und Haltbarkeit nicht einfach entfernen. Wählen Sie eine Ablösemethode, die dem Haftmechanismus des Acrylalt-Klebstoffs entspricht.

Obwohl das Wort Klebstoff zur Beschreibung von Acrylat-Klebstoffen verwendet wird, handelt es sich technisch gesehen um Schweißen. Durch eine chemische Reaktion werden die zu verklebenden Teile aufgelöst.

Organische Lösungsmittel wie Toluol oder Benzol sind bei der Entfernung von lösungsmittelbasierten Klebstoffen wirksam. Lösungsmittelhaltige Klebstoffe enthalten zunächst Bestandteile, die Kunststoffe wie Acrylate anlösen. Organische Lösungsmittel haben die Eigenschaft, Kunststoffe aufzulösen, und sind bei der Entfernung von Acrylalt-Klebstoffen wirksam.

Einmal vollständig verschweißt, ist es sehr schwierig, sie sauber zu entfernen. In manchen Fällen muss man sich darauf einstellen, dass eine der Klebeflächen belassen und die andere zerstört wird. Um dies zu vermeiden, empfehlen wir, einmal das Ablösen mit Lösungsmittel zu versuchen.

Was ist zu tun, wenn Acrylat-Klebstoffe weiß werden?

Bei der Verwendung von Acrylat-Klebstoffen auf Cyanacrylat-Basis kann eine weiße Substanz um die Klebestelle herum zurückbleiben, was als Weißfärbung bezeichnet wird.

Um dieses Phänomen zu verhindern, ist es wichtig, die Klebefläche und ihre Umgebung von Staub und Feuchtigkeit zu befreien und eine Arbeitsumgebung mit geringer Luftfeuchtigkeit zu wählen.

Außerdem ist es ratsam, im Vorfeld einen Aushärtungsbeschleuniger zu verwenden, der das Ausbleichen weniger stark begünstigt. Falls es zu einem Ausbleichen kommt, kann es durch chemische Entfernung mit organischen Lösungsmitteln oder durch physikalische Entfernung mit Schleifpapier entfernt werden.